ПОГЛОЩАЮЩИЕ АППАРАТЫ

ПОГЛОЩАЮЩИЕ АППАРАТЫ ПОВЫШЕННОЙ ЭНЕРГОЁМКОСТИ

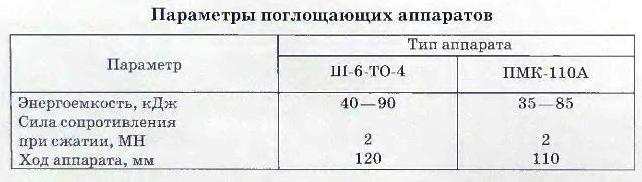

Современные условия эксплуатации грузового подвижного состава требуют применения поглощающих аппаратов автосцепки, имеющих более высокие показатели энергоемкости, стабильности. При выборе типа поглощающего аппарата автосцепного устройства для конкретного типа подвижного состава необходимо учитывать наряду с его техническими характеристиками также и технико-экономическую эффективность применения данной конструкции.

На железных дорогах применяются пружинно-фрикционные аппараты типов ПМК-110А, Ш-6-ТО-4, гидрогазовые ГА-500.

ПОГЛОЩАЮЩИЙ АППАРАТ ПМК-110А

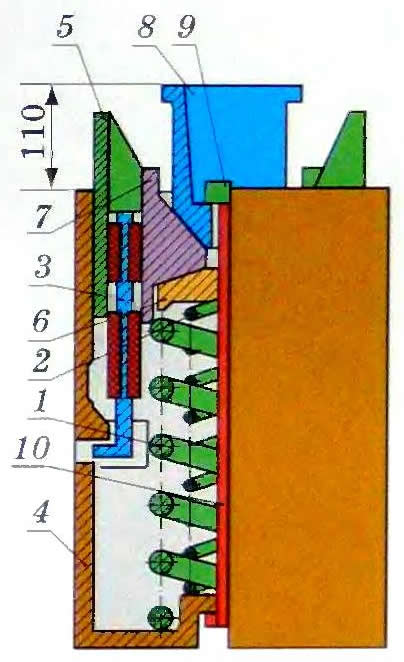

Поглощающий аппарат ПМК-110А относится к аппаратам пружинно-фрикционного типа, у которого в целях повышения энергоемкости и стабильности характеристик применены в качестве фрикционных элементов металлокерамические пластины. Аппаратами данного типа оборудуются вагоны рефрижераторного подвижного состава, платформы для перевозки контейнеров и частично восьмиосные вагоны. Поглощающий аппарат ПМК-110А имеет рабочий ход 110 мм.

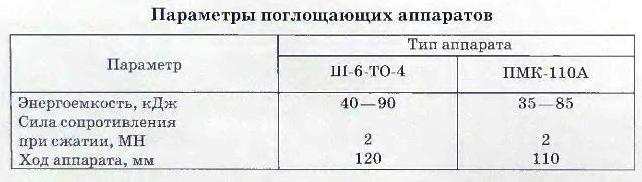

Энергоемкость поглощающего аппарата ПМК-110А в состоянии поставки составляет около 35 кДж. Работа аппарата в условиях эксплуатации характеризуется более высокой скоростью приработки, чем у поглощающего аппарата Ш-2-В. Энергоемкость приработанных поглощающих аппаратов ПМК-110А при продольной силе 2 МН составляет 70—85 кДж.

Сборка аппарата ПМК-110А производится следующим образом. В корпус аппарата 4 в отверстие со стороны днища вводится стяжной болт 10. В корпусе аппарата устанавливаются также неподвижные пластины 3 и заводятся пружины 1 и 2. На опорную поверхность пружин 1 и 2 устанавливается опорная пластина 6. Далее между боковыми стенками корпуса аппарата и неподвижными пластинами 3 размещаются подвижные пластины 5, которые своими опорными ребрами ложатся на опорную пластину 6.

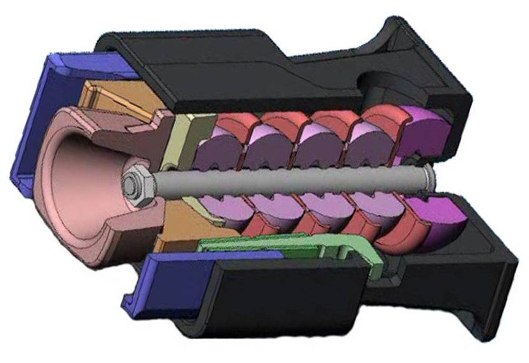

Пружинно-фрикционный поглощающий аппарат ПМК-110А с металлокерамическими элементами

Фрикционные клинья 7 в свою очередь устанавливаются на наклонные поверхности опорной пластины 6, а нажимной конус 8 размещается между клиньями 7. Для окончательной сборки аппарата нажимной конус осаживается, и детали аппарата фиксируются стяжным болтом 10 с гайкой 9.

Аппарат поглощающий ПМКП-110 представляет собой модернизацию аппарата ПМК-110. Основное отличие нового аппарата заключается в том, что в нем вместо пружинного подпора используется упругий блок. Применение полимерного упругого блока повышает подпорное усилие и полноту силовых характеристик аппарата — в результате повышается энергоемкость как в состоянии поставки, так и после приработки. За счет увеличения жесткости подпорного комплекта уменьшен управляющий угол клиновой системы, что повысило стабильность силовых характеристик; кроме того, демпфирующие свойства полимеров снижают фрикционные автоколебания, сопровождающие ударное сжатие. Так же Поглощающий аппарат ПМКП – 110 в отличии от ПМК-110 оснащен металлокерамическими пластинами, которые снижают износ трущихся поверхностей и обеспечивают высокую энергоемкость и стабильность работы. Признано, что поглощающие аппараты автосцепки должны быть специализированными, различающимися по своим характеристикам в зависимости от того, на каком объекте они будут эксплуатироваться.

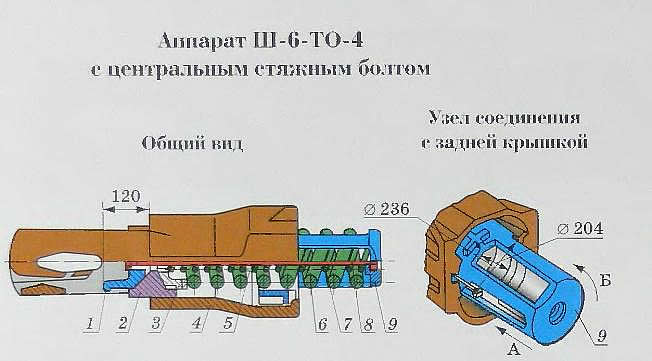

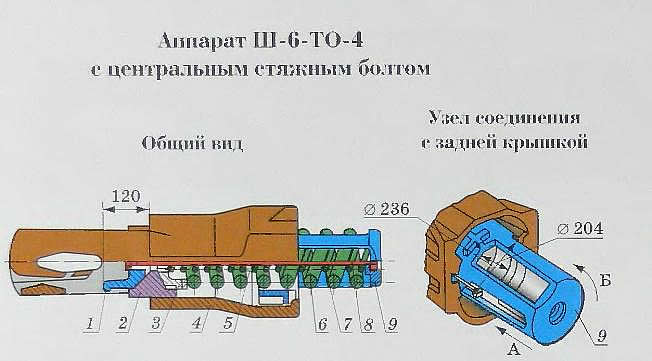

ПОГЛОЩАЮЩИЙ АППАРАТТ Ш-6-ТО-4

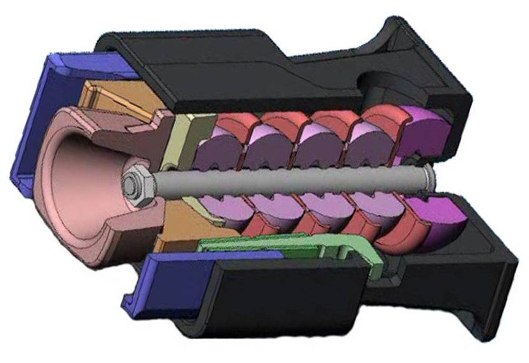

Поглощающий аппарат Ш-6-ТО-4 разработан для грузового четырехосного подвижного состава и относится к аппаратам пружинно-фрикционного типа. Аппарат имеет шестигранную схему фрикционного узла по типу аппаратов Ш-1-ТМ и Ш-2-В, но другое конструктивное исполнение.

Состоит аппарат из корпуса 4, выполненного за одно целое с тяговым хомутом, отъемного днища 9, нажимного конуса 1, фрикционных клиньев 2, опорной шайбы 3, наружной пружины 6, внутренних пружин 7 (между которыми установлена промежуточная шайба 5), стяжного болта 8 с гайкой. Рабочий ход аппарата составляет 120 мм. Энергоемкость аппарата в состоянии поставки составляет около 40 кДж, а в приработанном состоянии при продольной силе 2 МН энергоемкость— 85—90 кДж.

Поглощающий аппарат Ш-6-ТО-4 имеет увеличенную начальную затяжку, которая в приработанном аппарате равна 400—600 кН, что является причиной более продолжительного периода его приработки в эксплуатации.

Поглощающий аппарат Ш-6-ТО-4 взаимозаменяем с аппаратами Ш-1-ТМ и Ш-2-В по установочным размерам. Однако следует отметить, что при установке данного аппарата на вагоны прежней постройки требуется модернизация упоров для обеспечения возможности свободного размещения между ними съемного днища.

Сборка аппарата Ш-6-ТО-4 производится следующим образом. В отверстие днища аппарата вставляется пружина 6. Отъемное днище вводится в отверстие (рис. по стрелке А) в заднем торце корпуса так, что заплечики 10 проходят внутрь корпуса мимо его буртов 11, после чего днище 9 поворачивается вокруг своей продольной оси (рис. по стрелке Б) и осаживается так, чтобы фиксирующие от поворота вокруг продольной оси выступы 12 вошли в прорези 13. Между выступами днища и корпусом вставляются подкладки, исключающие возможность перемещения днища относительно корпуса. После закрепления отъемного днища через горловину корпуса вводятся внутренние пружины 7 с промежуточной шайбой 5 и фрикционные элементы 3, 2 и 1. Далее аппарат сжимается на размер предварительной затяжки аппарата, при этом положение фрикционных элементов относительно корпуса фиксируется с помощью болта и гайки.

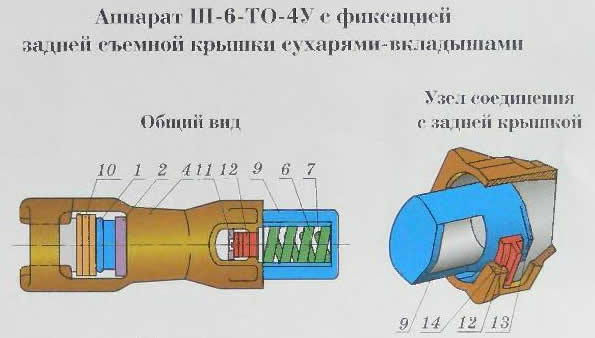

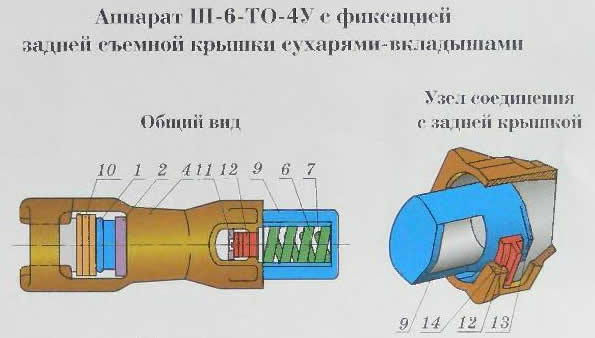

Наследующем рисунке показан поглощающий аппарат Ш-6-ТО-4У, который является вариантом исполнения аппарата

Ш-6-ТО-4. В этом аппарате отсутствует стяжной болт с гайкой. Узел соединения корпуса 4 аппарата со съемным днищем 9 с использованием сухарей изображен на рис.

Цифрами на рисунке обозначены: 1- нажимной конус; 2- фрикционные клинья; 3 - опорная шайба; 4 - корпус;

5 - промежуточная шайьа; 6 - наружная пружина; 7 - внутренние пружины; 9 - днище; 10 -упорная плита; 11 - вырез;

12 - сухари-вкладыши; 13 - заплечики; 14 - буртики корпуса

Сборка поглощающего аппарата Ш-6-ТО-4У производится в такой последовательности. Корпус 4 устанавливается вертикально хомутовой частью вниз. На упорах хомута укладывают упорную плиту 10 аппарата. Через отверстие в заднем торце корпуса в горловину устанавливают конус 1, фрикционные клинья 2, а на них — шайбу и далее пружины 5 и 7. На пружины надевают съемное днище 9 и разворачивают его так, чтобы заплечики 13 разместились за буртиками 14 корпуса. Далее пружины поглощающего аппарата поджимают до такой степени, чтобы в отверстие корпуса можно было ввести сухари 12 до соприкосновения их по всей длине с цилиндрической перемычкой днища. После этого нагрузка, сжимающая подпорный комплект поглощающего аппарата, снимается, а сухари самоустанавливаются в распор между буртиками 14 корпуса и заплечиками 13 днища.

В начало страницы

Назад <<< >>> Вперед

|

|

![]()