РЕГУЛИРОВАНИЕ ТОРМОЗНЫХ РЫЧАЖНЫХ ПЕРЕДАЧ

Углы подвешивания тормозных колодок. Отклонение величины тормозной сипы от расчетной величины может быть вызвано изменением угла наклона подвесок колодок по мере износа последних или неправильно выбранных углов наклона и длины подвесок.

Угол альфа между горизонтальной осью колеса и осью тормозной колодки (рис. а) называется углом наклона тормозной колодки. На вагонах он обычно не превышает 10°, а на локомотивах - 30°. Угол между осью подвески и линией, соединяющей нижний конец подвески с центром оси колесной пары, называется углом подвешивания тормозных колодок. При среднеизношенных колодках угол бета составляет примерно 90°. Условия отвода колодок определяются величиной угла гамма между осью подвески и вертикальной линией, проведенной через точку подвески. Угол у изменяется пределах от 4: до 30°.

При вычислении действительного тормозного нажатия колодок на колесо необходимо учитывать влияние угла альфа. Для этого силу нажатия К надо умножить на cos альфа. Кроме этого, если угол бета существенно отличается от 90°, то сила трения Вт вызывает со стороны подвески реакцию К, направленную вниз при вращении колеса против часовой стрелки, и вверх при вращении колеса по часовой стрелке. В результате этой реакции возникает дополнительная сила нажатия ± К= Вт tg (бета - 90°). Знак зависит от направления вращения колеса. Изменение силы нажатия в случае коротких подвесок может достигать значительной величины и быть причиной заклинивания колес с односторонним торможением. При двустороннем торможении влияние угла подвешивания исключается, так как добавочные силы нажатия К, имеют противоположные знаки. Однако в исключительных случаях, при очень коротких подвесках, неравномерном и большом износе колодок, а следовательно, и больших углах может происходить защемление колодок и выворачивание их в сторону.

Чтобы ослабить влияние наклона подвески на величину тормозного нажатия, ее длина должна быть не менее 0,8 радиуса колеса.

При отпуске тормозов колодки должны отходить от колес под действием собственного веса, веса триангелей с башмаками и усилия пружины тормозного цилиндра Для этого центр тяжести башмаков с триангелями отекают ниже центра колесной пары на 40 - 50 мм. Часто этот размер по конструктивным условиям бывает значительно больше, что создает более благоприятные условия для отвода колодок от колес.

Способы регулирования рычажных передач

Рычажные передачи подвижного состава имеют передаточные числа, изменяющиеся в пределах от 5,4 до 18 при чугунных колодках и от 2,53 до 9,2 при композиционных. При больших передаточных числах представляется возможным использовать более компактные тормозные цилиндры, но в тоже время создаются худшие условия для эксплуатации рычажной передачи, т.к. даже небольшой износ тормозной колодки приводит к значительному увеличению выхода штока тормозного цилиндра. Для поддержания зазора между колесом и колодкой в установленных пределах рычажную передачу регулируют.

Ручную регулировку производят перестановкой валиков в запасные отверстия тормозных тяг у грузовых вагонов и с помощью стяжных муфт у пассажирских вагонов.

Полуавтоматическая регулировка осуществляется с помощью приспособлений в виде винта или зубчатой рейки с собачкой, устанавливаемых на тягах или около мертвых точек рычагов и позволяющих быстро компенсировать износ колодок. Такая регулировка используется на электровозах ЧС и тепловозах 2ТЭ116.

Автоматическая регулировка выполняется специальным регулятором по мере износа тормозных колодок.

Рычажная тормозная передача должна быть отрегулирована так, чтобы:

- в заторможенном состоянии горизонтальные рычаги занимали положение, близкое к перпендикулярному штоку тормозного цилиндра и тягам;

- вертикальные рычаги у каждой колесной пары имели примерно одинаковый наклон;

- подвески и колодки образовывали примерно прямой угол между осью подвески и направлением радиуса колеса, проходящего через центр нижнего шарнира подвески.

Этот трудоемкий процесс ручного регулирования исключается при оборудовании подвижного состава автоматическими регуляторами тормозной рычажной передачи. Регулятор обеспечивает постоянный средний зазор между колодкой и колесами, следовательно, более экономично расходуется сжатый воздух при торможении, более плавно протекает процесс торможения по всему поезду и исключаются потери эффективности тормозов (особенно при упоре поршня в крышку тормозного цилиндра).

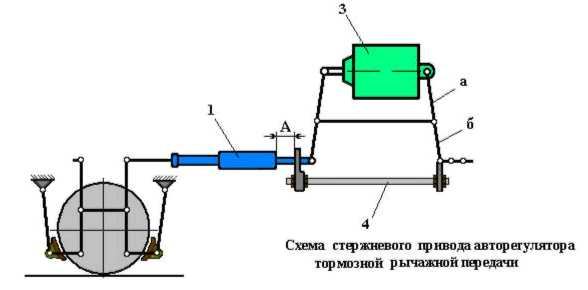

В зависимости от привода регуляторы разделяются на механические и пневматические. Механические авторегуляторы оборудуются кулисными приводами, стержневыми или рычажными. Стержневой привод прост по конструкции и удобен в обслуживании, но потери на сжатие возвратной пружины авторегулятора вызывают значительное снижение тормозной эффективности, особенно при порожнем режиме и композиционных колодках.

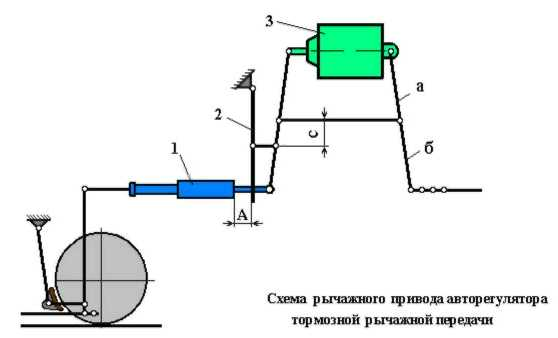

Применение рычажного привода вызвано стремлением уменьшить влияние возвратной пружины авторегулятора. На пассажирских вагонах оно составляет небольшую долю от тормозной силы и практически не уменьшает тормозное нажатие. На грузовых вагонах с композиционными колодками на порожнем режиме это усилие уменьшает величину тормозного нажатия на 30 - 50°. Поэтому на грузовых вагонов используется только рычажный привод. Кулисный привод не получил широкого применения на железных дорогах России.

Пневматический привод стягивает рычажную передачу после того, как выход штока тормозного цилиндра превысит определенную величину, обусловленную конструкцией регулятора.

Пневматические регуляторы обычно одностороннего действия, а механические бывают одностороннего и двухстороннего действия.

Работа авторегулятора двухстороннего действия заключается в том. что он автоматически распускает рычажную передачу на необходимую величину в случае уменьшения зазоров между колодками и колесами и автоматически стягивает ее при увеличении зазоров.

Авторегулятор одностороннего действия только стягивает рычажную, если зазоры между колодками и колесами превысят установленную величину. Он имеет более простую конструкцию.

Авторегулятор № 574Б

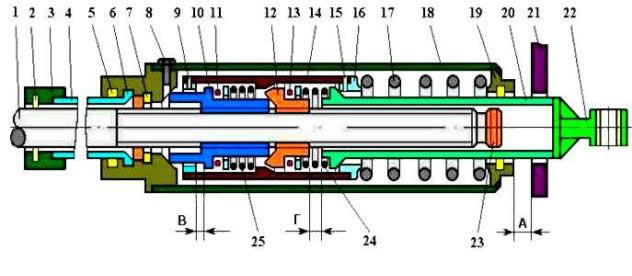

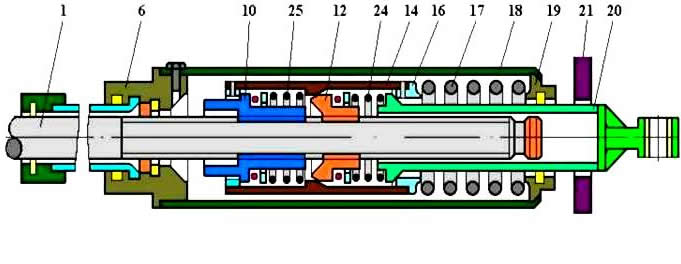

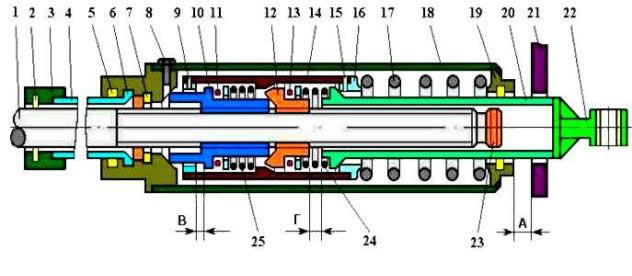

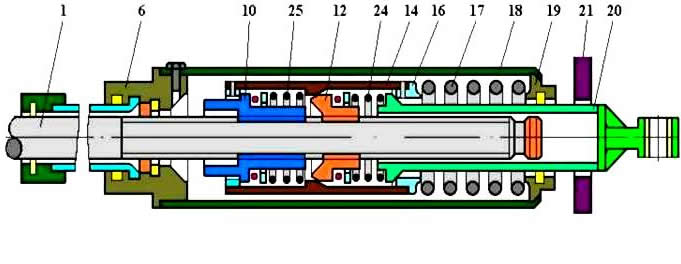

Авторегулятор усл.№ 574Б состоит из: корпуса 18 с головкой 6 и крышкой 19, тягового стакана 14 со стержнем 20, возвратной пружины 17 и регулирующего винта I.

Головка 6 вворачивается в корте 18 и стопорится болтом 8. В головку вставляется защитная труба 4 и крепится в ней запорным кольцом 7 и резиновым кольцом 5. На конце защитной трубы устанавливается муфта 3 с капроновым кольцом 2, предохраняющим авторегулятор от загрязнения. В корпусе авторегулятора расположен тяговый стакан 14, в котором устанавливается вспомогательная 10 и регулирующая 12 гайки с упорными подшипниками 11 и 13, пружинами 24 и 25. В тяговый стакан ввернута крышка и втулка 16, которые стопорятся винтами 9 и 15. Конусная часть стержня 20 входит в тяговый стакан, а на другом конце стержня навернуто ушко 22, которое стопорится заклепкой. Возвратная пружина 17 опирается на коническую поверхность втулки тягового стакана и крышку корпуса 19. Регулировочная 12 и вспомогательная 10 гайки навернуты на регулировочный винт 1, имеющий трехзаходную несамотормозящуюся резьбу с шагом 30 мм. Регулировочный винт заканчивается предохранительной гайкой 23, закрепленной заклепкой, которая предохраняют винт от полного вывинчивания из механизма.

В собранном авторегуляторе все пружины находятся в сжатом состоянии и создают усилия: возвратная пружина - 150 кг, пружина вспомогательной гайки - 30 кг, пружина регулирующей гайки 80 кг.

Корпус авторегулятора усл.№ 574Б не вращается. Это надежно защищает его механизм от попадания влаги и пыли, дает возможность установить предохранительные устройства, исключающие изгиб регулирующего винта и склонность к самороспуску при больших скоростях движения и вибрации, которые имели место у авторегулятора

двухстороннего действия усл.№ 536. При ручной регулировке выход штока тормозного цилиндра уменьшается простым вращением корпуса авторегулятора усл.№ 574Б без перенастройки привода.

Для нормальной работы авторегулятора необходимо соблюдать расстояние между упором привода и корпусом авторегулятора - размер А. Он определяет величину выхода штока тормозного цилиндра при торможении. Величина размера А зависит от типа привода авторегулятора, величины передаточного числа рычажной передачи, размеров плеч горизонтальных рычагов и зазора между колесом и колодкой, при отпущенном тормозе. Величина размера А вычисляется по формулам:

при рычажном приводе (рис. а)

при стержневом приводе (рис. б)

где:

А - это расстояние между упором привода и корпусом авторегулятора;

n - передаточное число рычажной передачи;

к - зазор между колесом и колодкой при отпущенном тормозе;

m - сумма зазоров в шарнирах рычагов;

а, б, с - размеры плеч рычагов.

Второй контролируемый размер - это запас рабочего винта (расстояние от контрольной риски на стержне регулирующего винта до торца защитной трубы). При запасе винта менее 150 мм у грузового и 250 мм у пассажирского вагона необходимо заменить тормозные колодки и отрегулировать рычажную передачу. Размер А и запас винта для грузовых, рефрижераторных и пассажирских приведены в таблице.

Действие авторегулятора усл.№ 574Б. в исходном положении тормоз находится в отпущенном состоянии. Расстояние «А» между упором привода 21 и торцом крышки 19 корпуса регулятора соответствует нормальной величине зазоров между колесом и колодкой. Возвратная пружина 25 прижимает втулку 6 к вспомогательной гайке 10. Между торцом тягового стержня 20 и регулирующей гайкой 12 имеется зазор «Г», между крышкой стакана 14 и вспомогательной гайкой 10 - зазор «В».

Торможение. При нормальных зазорах между колесом и колодкой упор привода 21 и корпус регулятора 18 движутся навстречу друг другу, уменьшая размер «А». В момент появления на тяговом стержне 20 тормозного усилия более 150 кгс возвратная пружина 17 сжимается, уменьшая зазор «В», конус тягового стакана 14 входит в зацепление с конусом регулирующей гайки 12. Свинчивания гаек 10 и 12 при этом не происходит. Регулятор работает как жесткая тяга. Тормозное усилие передается через стержень 20 на тяговый стакан 14, через регулирующую гайку 12 на винт I и далее на тормозную тягу. Если выход штока тормозного цилиндра уменьшенный, то при любом давлении в тормозном цилиндре сохраняется зазор между корпусом регулятора и упором привода 21. Регулятор работает как жесткая тяга. При выходе штока тормозного цилиндра больше нормы соприкосновение крышки 19 корпуса регулятора с упором привода 21 происходит раньше, чем соприкосновение

тормозных колодок с поверхностью катания колес. Под действием возрастающих усилий в тормозном цилиндре стержень 20 вместе с тяговым стаканом 14 перемещается вправо относительно корпуса, гаек, винта и сжимает пружину 17. При этом стакан 14 перемещается вправо до соприкосновения с регулирующей гайкой 12 и через нее начинает перемещать винт I. Вспомогательная гайка 10 отходит вместе с винтом от корпуса регулятора и. вращаясь под действием пружины 25 на своем подшипнике 11, навинчивается на винт 1 до соприкосновения с крышкой тягового стакана 14. Максимальная величина навинчивания вспомогательной гайки за одно торможение 8...10 мм, что соответствует износу тормозных колодок на 1,0 – 1,5 мм для пассажирских и 0,5 - 0,7 мм для грузовых вагонов.

Если выход штока тормозного цилиндра превышает норму на величину более 10 мм, то окончательная регулировка тормозной рычажной передачи производится при последующих торможениях.

Отпуск. Снижение давления воздуха в тормозном цилиндре приводит к уменьшению усилий в тягах. Упор привода 21 с корпусом авторегулятора перемещается вправо относительно тягового стакана под действием пружины 17 до соприкосновения головки корпуса 6 и вспомогательной гайки 10. Затем упор привода 21 отходит от крышки корпуса 19, образуя зазор «А», а тяговый стакан 14 передвигается под действием возвратной пружины 17 и размыкает фрикционное соединение с регулирующей гайкой 12, которая под давлением своей пружины 24 навинчивается на винт I. Перемещение регулирующей гайки 12 продолжается до тех пор, пока она не упрется во вспомогательную гайку 10. Тяговый стакан 14 смещается до упора втулкой 16 в конический наконечник стержня 20, после чего все детали авторегулятора возвращаются в исходное положение.

При регулировании рычажной передачи на вагонах, оборудованных авторегулятором, его привод регулируется на грузовых вагонах на поддержание выхода штока тормозного цилиндра на нижнем пределе установленных норм, а на пассажирских вагонах - на среднем значении установленных норм выхода штока.

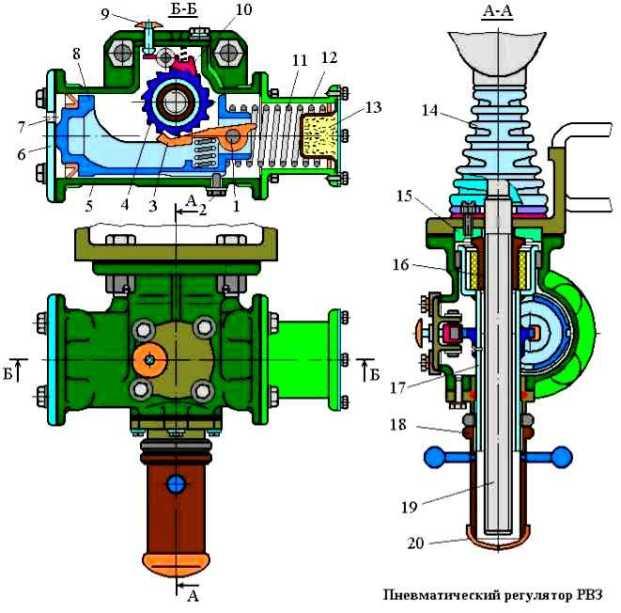

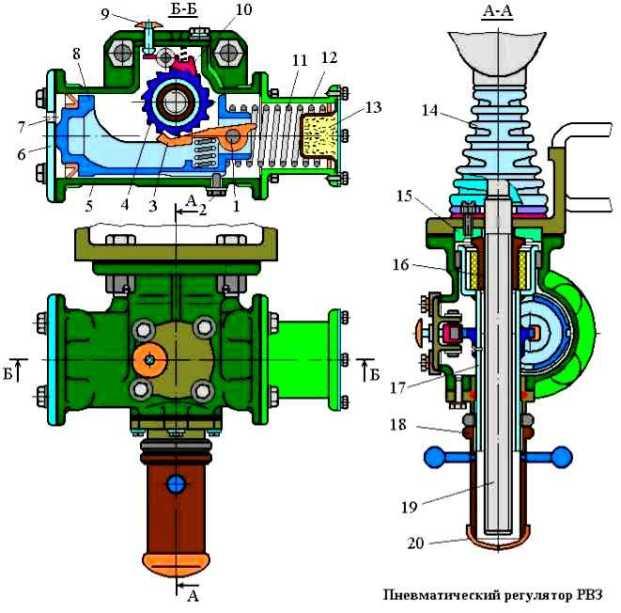

Пневматический регулятор одностороннего действия устанавливается на электропоездах и соединяется шарнирно тягой 19 с задним вертикальным рычагом тележки.

Механизм регулятора собран в литом стальном корпусе 5, закрытом крышкой 6. К крышке через отверстие 7 подключается трубопровод, соединенный с тормозным цилиндром. В стакане 12 помещены фильтр 13 и возвратная пружина 11, действующая на поршень 8. Болт 2 входит хвостовиком в продольный паз поршня и препятствует его повороту при движении.

На оси 1 в поршне смонтирована собачка 3, прижимаемая пружиной к храповому колесу 4, которое надето на шпиндель 17. Вторая собачка 10, установленная на оси в корпусе, удерживает храповое колесо от поворота в обратном направлений. Регулирующая гайка 16 закреплена в шпинделе 17 через резинометаллическую втулку и навернута на тягу 19 с самотормозящейся резьбой. Сферическая торцовая поверхность гайки 16 контактирует с плитой 15 и передает на нее усилие с тяги 19.

Для ручного роспуска и регулирования рычажной передачи используется стакан 18 с рукоятками и кнопка 9, выводящая собачку 10 из зацепления с колесом 4. Регулятор защищен от загрязнения чехлом 14, резиновым колпачком 20 и фильтром 13. Если ход поршня тормозного цилиндра при торможении превышает 60 ± 5 мм, то кромка его манжеты заходит за отверстие в корпусе и открывает доступ сжатого воздуха к авторегулятору. Воздух поступает через отверстие 7 и перемещает поршень 8, сжимая пружину 11, до упора в стакан 12. Собачка 3 перескакивает на два зуба храпового колеса 4.

При отпуске тормоза воздух уходит из тормозного цилиндра, поэтому пружина 11 возвращает поршень 8 в исходное положение, поворачивая собачкой 3 храповое колесо и связанный с ним шпиндель 17. Гайка 16 навинчивается на резьбу тяги 19, уменьшая длину выходящей из регулятора части на 2,5 мм за один цикл действия регулятора, и сокращает выход штока тормозного цилиндра. Общая рабочая длина резьбы на тяге составляет 250 мм. Собачка 10 при повороте храпового колеса перескакивает на два зуба.

Приступая к ручной регулировке рычажной передачи. необходимо нажать кнопку 9 и вывести собачку 10 из зацепления с храповым колесом 4. Затем вращением стакана 18 распустить рычажную передачу.

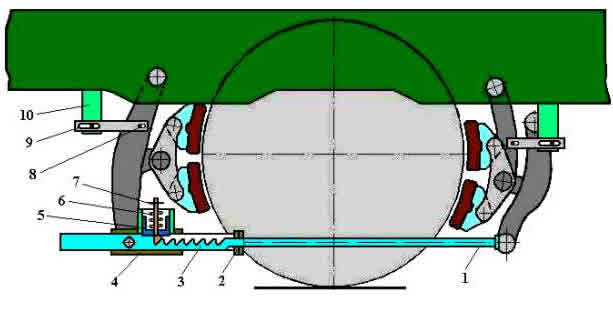

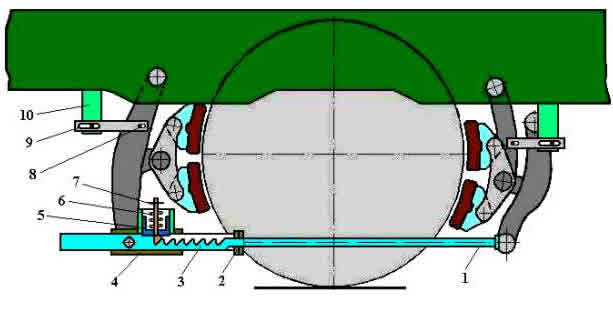

Реечный регулятор. На электровозах ЧС2 на каждой трехосной тележке установлено шесть реечных регуляторов рычажной передачи одностороннего действия (компенсаторы износа тормозных колодок). Регулятор имеет корпус 4, который соединен с тормозным рычагом. Внутри корпуса находится зубчатая рейка 3, являющаяся продолжением тормозной тяги 1, защелка 5 и выключатель 7. Защелка прижимается к рейке 3 пружиной 6. Полость корпуса регулятора защищена от грязи и пыли уплотнением 2. В комплект регулирующего устройства входят также корректирующие планки 9, которые одним концом установлены на кронштейнах 10, а другим - с овальным отверстием, свободно насажены на валик 8. Такая установка планок обеспечивает зазор 7 мм между валиком и поверхностью овального отверстия в планке при отпущенном тормозе.

При нормальном ходе поршня тормозного цилиндра (около 80 мм) благодаря наличию овальных отверстий в корректирующих планках 9 при отпущенном состоянии тормоза обеспечивается нормальный отход колодок от поверхности катания колес.

В процессе эксплуатации электровоза тормозные колодки изнашиваются, что приводит к увеличению выхода штока тормозного цилиндра. При ходе поршня тормозного цилиндра 118 - 120 мм во время отпуска под действием сил в тормозной тяге зубчатая рейка 3 передвигается в корпусе 4 регулятора и поднимает защёлку 5, которая перемещается по рейке и западает в очередной вырез на один зуб, при этом вследствие уменьшения длины тяги 1 выход штока сокращается до 80 мм. Для увеличения длины тормозной тяги при смене колодок необходимо вручную при помощи выключателя 7 поднять защелку 5 и выдвинуть тягу 1 из корпуса 4.

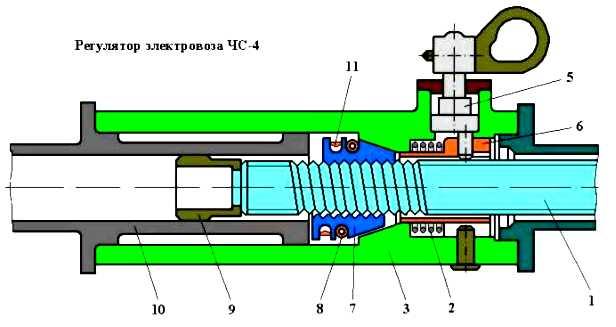

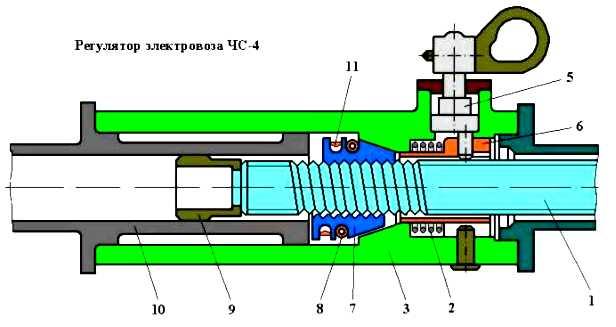

Авторегулятор на электровозах ЧС4 состоит из корпуса 3, в который входит конец тяги 1 с резьбой и направляющей втулкой 9. На резьбу навернута гайка 7 из четырех сегментных частей, стянутых браслетной пружиной 8 и кольцом 11.

При торможении гайка 7 упирается в конус корпуса 3 и плотно обхватывает резьбовую часть тяги 1. Усилие, действующее на тягу, передается на корте 3. При износе тормозных колодок тяга 1 перемещается внутрь корпуса 3, гайка 7 упирается в стакан 10 и сегменты гайки 7 расходятся, образуется зазор, через который свободно проходит резьбовая часть тяги 1 ( как показано на рисунке внизу).

Для замены тормозных колодок надо повернуть рукоятку валика 5, шип валика переместит втулку 6, сжимая пружину 2, и гайка 7 выйдет из зацепления с резьбой тяги 1.

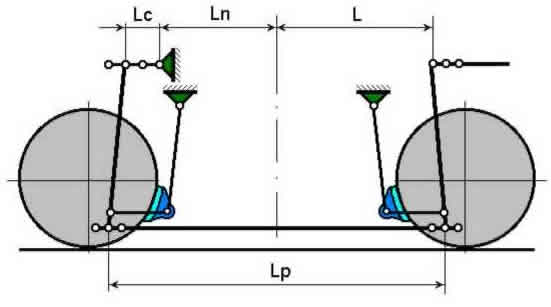

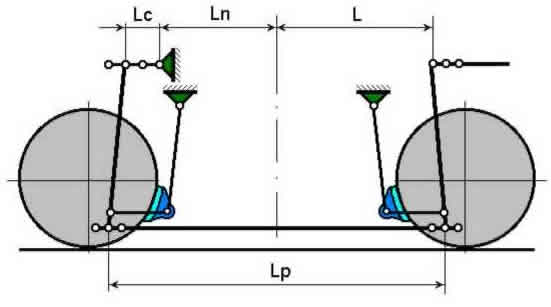

Ручная регулировка рычажной передачи вагона. Чтобы обеспечить постоянный запас винта регулятора при замене старых колодок на новые, следует устанавливать постоянную величину размера L замыкающего звена рычажной передачи тележки. Расстояние L -это расстояние между центром верхнего отверстия внутреннего вертикального рычага и центром подпятника. Оно увеличивается вследствие износа колодок и уменьшения диаметра колес. Автоматический регулятор стягивает рычажную передачу по мере износа тормозных колодок, а увеличение размера L вследствие уменьшения диаметра колес компенсируют изменением длины серьги Lс и распорки тяги Lр. Регулировка носит не плавный характер, а ступенчатый:

- перестановкой валика в серьге на одно деление изменяет размера L на 50 мм;

- перестановка валика в распорной тяге на одно деление изменяет размера L на 200 мм;

- перестановка валика в серьге на два деления и в тяге на одно деление в обратную сторону изменяет размер L на 100 мм.

Чтобы исключить ручную регулировку до полного износа тормозных колодок в эксплуатации, рычажную передачу тележки регулируют при каждой подкатке колесной пары, если запас винта авторегулятора при новых тормозных колодках окажется меньше 525 мм.

После замены старых тормозных колодок на новые рычажную передачу стягивают, вращая корпус авторегулятора усл.№ 574Б по часовой стрелке до прижатия колодок к колесам и появления проскальзывания в корпусе авторегулятора. Затем необходимо вращать корпус в обратном направлении на 2 - 3 оборота. Это позволит получить зазор 5-8 мм между колодкой и колесом.

В соответствии с требованиями техники безопасности приступать к работам по ремонту и регулировке тормозных рычажных передач подвижного состава можно только после ограждения вагона или локомотива и убедившись в том, что он не будет тронут с места.

Запрещается производить ремонт тормозных рычажных передач, замену тормозных колодок, валиков, регулировку выхода штока тормозного цилиндра при включенном воздухораспределителе и наличии воздуха в камерах и запасном резервуаре. Воздухораспределитель должен быть выключен, весь воздух из камер и запасного резервуара выпущен, а горизонтальный рычаг (или тяга) отделен от штока тормозного цилиндра.

Запрещается проверять совпадение отверстий в тягах и рычагах на ощупь, ставить валики головкой вниз, ставить нестандартные и неразведенные шплинты без шайб. Ремонт рычажной передачи, в том числе замену колодок, и другие ремонтные работы под кузовом локомотива разрешается производить только под наблюдением машиниста.

|

Анимация (мультик) по схемам прямодействующего, непрямодействующего тормоза и ЭПТ. Для скачивания проги кликните по картинке

Отличное пособие по новому воздухораспределителю пассажирских вагонов № 242.

С анимацией и дикторским сопровождением. Для скачивания PDF кликните по картике

|

![]()