НАДДУВ. ТУРБОКОМПРЕССОРЫ. КПД ДИЗЕЛЯ

ЧТО ТАКОЕ НАДДУВ И КАК ОН ОСУЩЕСТВЛЯЕТСЯ?

Питание цилиндров дизелей воздухом можно производить непосредственно из атмосферы или через специальный компрессор, который создает давление выше атмосферного. Сжатый воздух занимает меньший объем, чем несжатый, поэтому в одном и том же цилиндре (объеме), помещается больше (по весу) воздуха, а значит, можно больше сжечь топлива, обеспечив хорошие условия сгорания его, т. е. получить больше тепла, а следовательно, и большую мощность. В результате такой дополнительной подачи сжатого воздуха и топлива мощность дизеля увеличивается: например, мощность дизеля ПД1 возрастает в 1,82 раза с 486 до 882 кВт ( с 660 до 1200 л. с), хотя его габаритные размеры остаются неизменными. Есть конструкции, в которых мощность дизеля повышена более чем в 2 раза. Подачу в цилиндры дизеля предварительно сжатого воздуха, давление которого выше атмосферного [в тепловозных дизелях на 0,039—0,196 МПа (0,4—2,0 кгс/см2)], условились называть наддувом. Как же устроены и работают нагнетатели воздуха? В тепловозных дизелях для этой цели используются воздуходувки с механическим и газовым приводом (турбокомпрессоры) , осуществляющие сжатие воздуха с 0,098 до 0,294 МПа (с 1 до 3 кгс/см2), после чего он подается в цилиндры. Создание тепловозных дизелей с таким высоким наддувом — характерная черта и одна из важнейших особенностей современного дизс-лестроення. Поэтому рассмотрим процесс наддува подробнее.

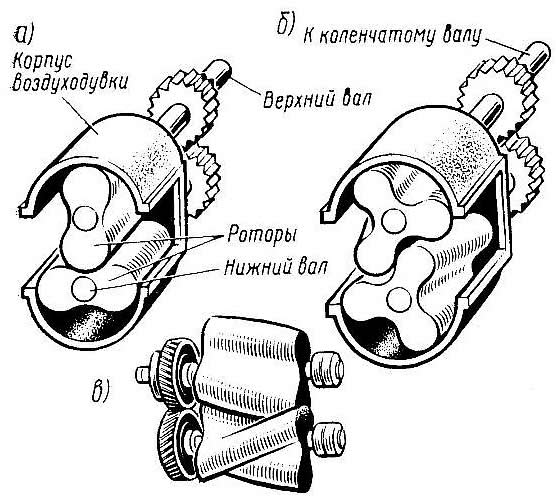

Начнем со схемы устройства простейшей воздуходувки с механическим приводом, изображенной на рис. 30.

Рис.30. Схемы устройства двухроторных воздуходувок: а) - с двумя лопастями; б) - с тремя лопастями; в) - общий вид роторов в тремя лопастями

Внутри корпуса расположены два рабочих колеса — ротора (слово «ротор» происходит от латинского roto — вращаюсь). Каждый ротор имеет две (рис. 30, а) или три (рис. 30, б) лопасти специальной формы.

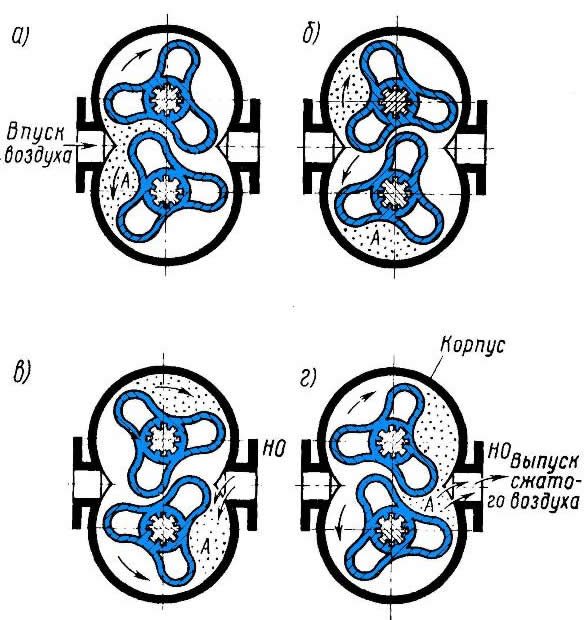

Познакомимся с принципом работы воздуходувки на примере двухроторной трехлопастной воздуходувки двухтактного дизеля 2Д100. Корпус воздуходувки сообщается с атмосферным воздухом (очищаемым в особых фильтрах) через впускной патрубок «Впуск воздуха» (рис. 31, а).

Рис. 31. Схема работы двухроторной трехлопастной воздуходувки

Пока роторы неподвижны, никакого перемещения воздуха в нагнетателе нет. Что же происходит с порцией (объемом) воздуха в полости А между впадинами роторов и корпусом воздуходувки? Как только роторы придут во вращение (в противоположные стороны), порция воздуха (определенное количество его) перемещается ими по направлению стрелок (рис. 31, б). Вращаясь дальше вместе с роторами, объем воздуха переносится между лопастями и стенками корпуса по направлению к нагнетательному окну НО (рис. 31, в). При таком перемещении воздух не сжимается. Это происходит до тех пор, пока объем воздуха, транспортируемый ротором, не получит выход в нагнетательное окно НО. В момент соединения полости А ротора с окном НО картина резко меняется: ведь нагнетательное окно, сообщаемое с цилиндрами дизеля, заполнено сжатым ранее воздухом. Давление этого воздуха больше давления атмосферного воздуха, находящегося в воздуходувке. А поэтому в какой-то момент почти мгновенно давление в нагнетательном окне и корпусе воздуходувки выравнивается, и ротор, продолжающий свое вращение, перемещает, вернее, теперь уже вытесняет воздух из полости А (рис. 31, г) в нагнетательное окно НО, дополнительно сжимая его. Когда поршни в цилиндрах открывают продувочные окна, сжатый воздух устремляется в цилиндры, выталкивает отработавшие газы, т. е. производит продувку и зарядку цилиндров (наддув) свежим воздухом. При быстром вращении роторов воздух непрерывно перемещается от всасывающего к нагнетательному окну, находясь между лопастями роторов. За один оборот вала оба ротора подают шесть порций (объемов) воздуха. Делая 1700 об/мин, роторы воздуходувки дизеля 2Д100 за одну минуту могут подать около 185 м3 воздуха, или 11 100 м3/ч. Чтобы уменьшить пульсацию воздуха, т. е. неравномерность нагнетания его, лопастям роторов придают специальную винтовую форму (см. рис. 31, в). Это способствует также уменьшению шума, возникающего при работе таких нагнетателей.

Валы роторов устанавливают строго параллельно, а пара зубчатых колес воздуходувки гарантирует синхронизацию вращения и неизменное положение роторов относительно друг друга; изготовляют их по высокому классу точности. Чтобы предохранить поверхности роторов, сделанных из алюминиевого сплава, от износа, между ними и рабочими поверхностями корпуса предусмотрены небольшие радиальные зазоры (от 0,5 до 1,3 мм). С этой же целью роторы установлены так, что их лопасти не касаются друг друга при работе. Здесь конструкторы несколько проигрывают на производительности воздуходувки из-за утечек воздуха через зазоры (особенно при пониженной частоте вращения вала), но зато предотвращают износ и задир алюминиевых роторов, что, конечно, очень важно.

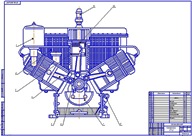

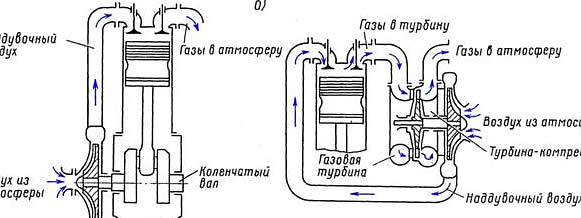

Итак, чтобы описанная воздуходувка работала, необходимо заставить вращаться роторы. Как решить эту задачу? Можно, конечно, применить специальный двигатель внутреннего сгорания или электродвигатель. Но это будет очень громоздко. На дизеле 2Д100 воздуходувка приводится в действие от коленчатого вала (рис. 32, а) с помощью зубчатых колес, установленных на верхнем коленчатом вале и на валах нижнего и верхнего роторов (на рисунке не показаны). Воздуходувка имеет, как говорят, механический привод.

Рис. 32. Схемы привода нагнетателей при наддуве воздуха

а - приводная (механическая) воздуходувка; б) - газотурбинный компрессор

Роторная (или объемная) воздуходувка с механическим приводом обладает одним очень важным свойством: даже при загрязнении окон цилиндров в процессе эксплуатации объем воздуха, находящегося между лопастями роторов воздуходувки, будет все-таки подан (вытеснен) в цилиндры. Правда, это произойдет при повышенном противодавлении. Всем хороша воздуходувка с механическим приводом, но есть у нее существенный недостаток: такой привод отнимает у дизеля 2Д100 значительную часть его мощности — более 147 кВт, или 200 л. с. Нельзя ли создать нагнетатель, который бы не имел привода от коленчатого вала дизеля? Этот вопрос с давних пор занимал конструкторов. Газ после расширения в цилиндрах обладает еще значительным запасом энергии. Нередко энергия, которую несут с собой выпускные газы, достигает 30—35% всей энергии (всего тепла), полученной в двигателе в результате сгорания топлива. Нельзя ли использовать эту драгоценную энергию если не полностью, то хотя бы частично? Тогда значительно повысится экономичность двигателя. Если можно, то как? Очевидно, для этого надо заставить газы более полно расшириться. В газовой турбине в отличие от двигателя внутреннего сгорания газы имеют возможность осуществить дальнейшее расширение. Вот почему в современных дизелях газ, совершивший работу в цилиндрах, выбрасывается не в атмосферу, а направляется в газовую турбину (рис, 32, б).

В газовой турбине для расширения газов предусмотрена установка соплового аппарата и рабочих лопаток. Хотя на выпуске и создается некоторое дополнительное сопротивление, но зато оказывается возможным расширить газы и использовать их энергию. Иными словами, газы, отработавшие в цилиндре, и турбина выполняют здесь такую же роль, как и коленчатый вал дизеля для привода описанной выше роторной воздуходувки. Но так как для привода газовой турбины используется энергия отработавших газов, то применение так называемого газотурбинного привода вместо механического оказывается значительно выгоднее. Итак, при работе дизеля отработавшие газы после выхода из цилиндров поступают в сопловой аппарат турбины. Здесь газы с избыточным давлением на выпуске расширяются, приобретают значительную скорость и направляются на рабочие лопатки, укрепленные на колесе турбины. На рабочих лопатках, которым придана особая форма, происходит поворот и дальнейшее расширение газового потока. При этом снижается его температура. В результате возникает вращающий момент на валу газовой турбины: часть тепловой энергии газа преобразуется в механическую энергию. Отработавшие в турбине газы выпускаются в атмосферу.

На одной оси с турбиной укреплено колесо центробежного компрессора. Турбина вращает рабочее колесо этого компрессора, который засасывает воздух из атмосферы и сжимает его. Из компрессора сжатый воздух направляется в цилиндры дизеля. Чтобы турбина и компрессор занимали меньше места, меньше весили и изготовление их было дешевле, их компонуют в один общий одновальный агрегат, называемый обычно турбокомпрессором. На современных тепловозных дизелях воздух, сжатый в турбокомпрессоре, поступает в цилиндры не сразу, а сначала охлаждается в специальном теплообменнике.

Как же устроен и работает современный турбокомпрессор? Представление об этом мы уже получили.

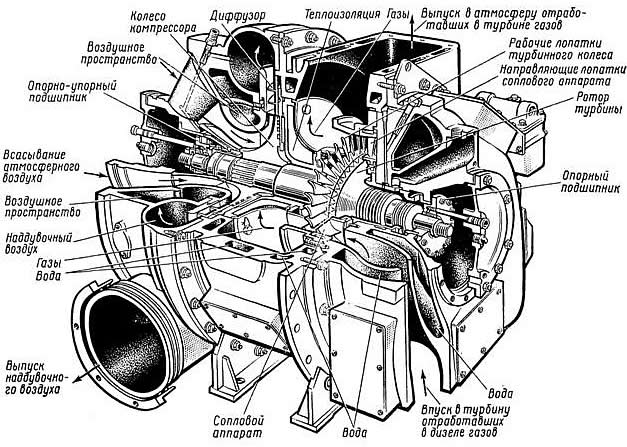

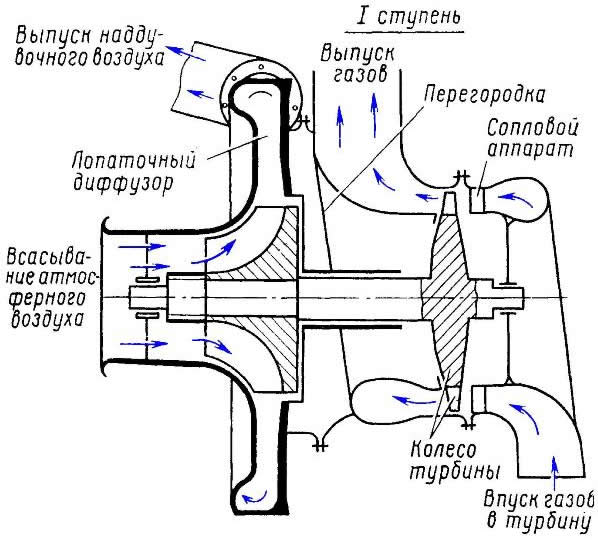

Рассмотрим устройство турбокомпрессора ТК-34С (среднего давления) на примере дизеля 10Д100 (рис. 33).

Рис. 33. Турбокомпрессор ТК-34С дизеля 10Д100 в разрезе

Отработавшие в дизеле газы по кольцевому впускному патрубку (см. нижнюю часть рисунка) подводятся к сопловому аппарату, в котором повышенное по сравнению со свободным выпуском давление газа преобразуется в скорость, т. е. потенциальная энергия давления преобразуется в кинетическую энергию движения газов. Неподвижные лопатки этого аппарата расположены по окружности перед рабочими лопатками турбинного колеса. Из соплового аппарата газы, имея необходимое направление, с большой скоростью поступают на рабочие лопатки колеса турбины: кинетическая энергия движения газов преобразуется в энергию вращения колеса турбины. Одновременно часть тепловой энергии выпускных газов за счет их расширения в турбинном колесе дополнительно используется для вращения ротора турбины. Газы, отработавшие в турбине, отводятся в атмосферу по выпускному патрубку. А так как на другом конце ротора турбины закреплено колесо компрессора, то, вращая турбинное колесо (с частотой до 18000 об/мин), газы заодно с ним заставляют вращаться с той же частотой и рабочее колесо компрессора. При этом на дизеле 10Д100 это колесо всасывает (через фильтр компрессора) атмосферный воздух и нагнетает его через лопаточный диффузор (расширяющийся канал) в охладитель воздуха, а оттуда во всасывающую полость приводного центробежного компрессора.

Вал ротора опирается на два подшипника скольжения, один из которых является опорно-упорным. В деталях корпуса турбины сделаны каналы, по которым подводится к подшипникам масло из масляной системы дизеля. Благодаря лабиринтным уплотнениям газовые и воздушные полости турбонагнетателя надежно отделены друг от друга, что исключает возможность проникновения газов из одной полости в другую, а также предотвращает выход газов наружу.

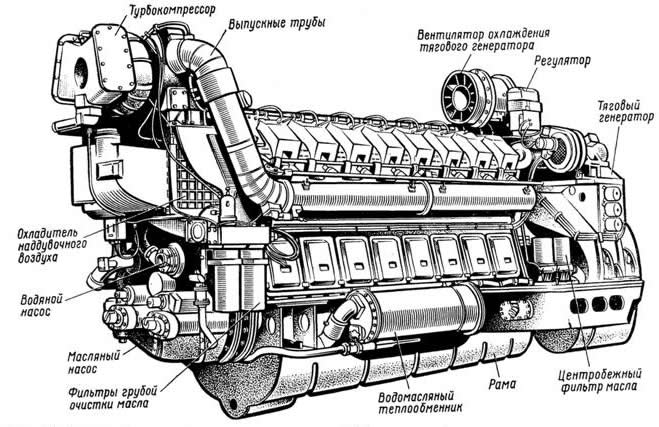

Турбокомпрессор охлаждается водой из системы охлаждения дизеля. На двухтактных дизелях 10Д100 (рис. 34) таких турбокомпрессоров два — левый и правый.

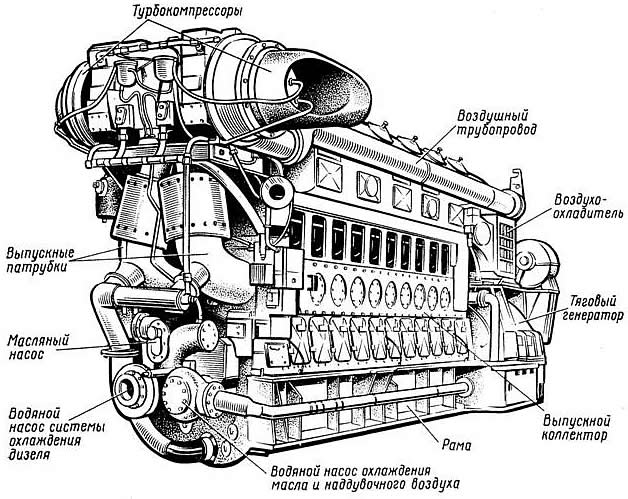

Рис. 34. Внешний вид дизель-генератора 10Д100 с газотурбинным наддувом

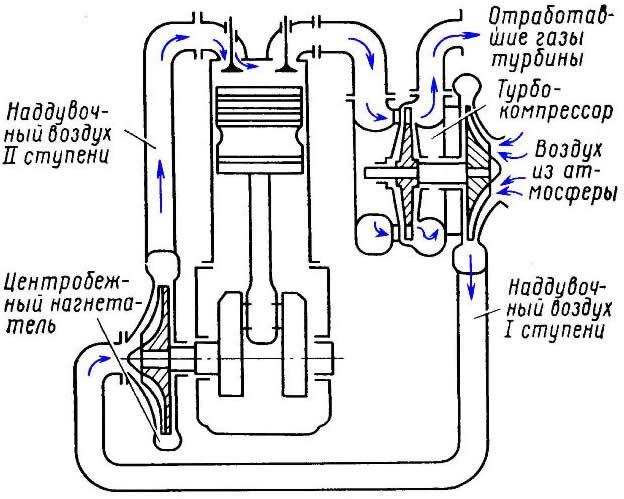

Принципиальная схема наддува, осуществленная на тепловозных дизелях 11Д45 и 10Д100, приведена на рис. 35. Из схемы видно, что воздух, сжатый в турбокомпрессоре (I ступень сжатия), направляется в центробежный нагнетатель с механическим приводом (на дизеле 10Д100 с приводом от верхнего коленчатого вала), который как бы дожиимает наддувочный воздух (II ступень сжатия), после этого воздух подается в цилиндры дизеля. Получается, как принято называть, двухступенчатая (комбинированная) система наддува.

Рис. 35. Схема двухступенчатого комбинированного наддува

Спрашивается, зачем понадобилось усложнять конструкцию устройств турбонаддува и устанавливать еще один нагнетатель (II ступень)?

Дело в том, что у двухтактных дизелей очистка цилиндров от продуктов сгорания производится сжатым воздухом. Поэтому в двухтактном двигателе в отличие от четырехтактного обязательным условием для организации рабочего процесса (прежде всего для пуска дизеля) является установка приводного центробежного компрессора. Кроме того, при пуске дизеля и при малых нагрузках, когда энергии отработавших газов недостаточно для наддува дизеля только от турбокомпрессора, подача воздуха в цилиндры осуществляется главным образом приводным центробежным компрессором. Вот почему на дизелях 11Д45, 10Д100 пришлось установить еще один компрессор, приводимый в движение от коленчатого вала.

Охлаждение воздуха при высоком наддуве до поступления его в цилиндры позволяет увеличить плотность воздуха и понизить температуру газа в цилиндре, тем самым снизить тепловую и механическую напряженность деталей цилиндро-поршневой группы дизеля. Поэтому охлаждение наддувочного воздуха находит все более широкое применение в современных тепловозных дизелях. О том, как оно осуществляется, мы узнаем позже.

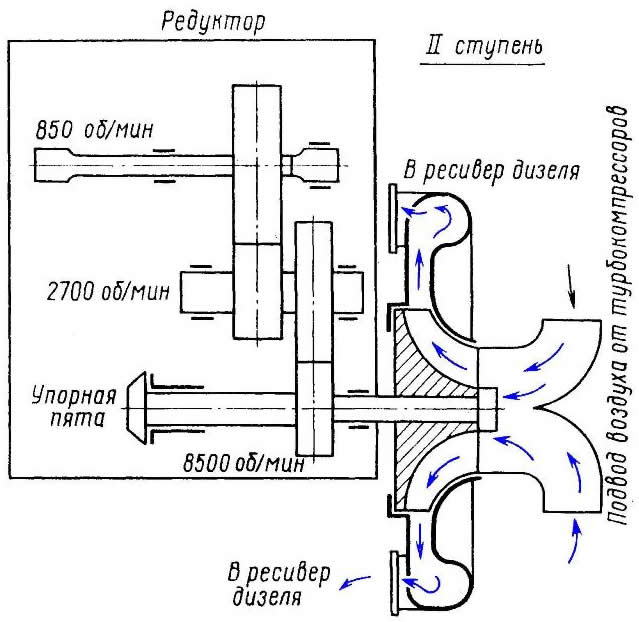

Чтобы ясно представить себе схемы работы I и II ступени при комбинированном наддуве, посмотрите на рис. 36 и 37, которые теперь не требуют дополнительных разъяснений.

Рис. 36. Схема турбокомпрессора дизеля 10Д100

Подчеркнем только еще раз, что турбокомпрессор I ступени состоит из двух надежно изолированных между собой полостей, одна из которых предназначена для газов, а другая — для воздуха. Полости разделены перегородкой (см. рис. 36). Рис. 37 иллюстрирует схему приводного центробежного компрессора II ступени.

Рис. 37. Схема приводного центробежного компрессора дизеля 10Д100

Из рисунка видно, что центробежный компрессор приводится в действие через редуктор (от верхнего коленчатого вала). Здесь так же, как и в турбокомпрессоре, камера сжатого воздуха тщательно изолирована от камеры, где размещен редуктор. Редуктор позволяет увеличить частоту вращения рабочего колеса центробежного компрессора с 850 до 8500 об/мин.

Применение газотурбинного наддува и охлаждения воздуха является генеральным направлением повышения мощности современных тепловозных дизелей при тех же габаритах. Огромное значение наддува можно оценить на таком сопоставлении. Дизель 10Д100 имеет столько же цилиндров и тех же размеров, сколько дизель 2Д100. Однако мощность его в 1,5 раза(!) больше — 2210 кВт вместо 1470 кВт, или 3000 вместо 2000 л. с. Этого удалось добиться за счет повышения давления наддува с 0,127 до 0,215 МПа (с 1,3 до 2,2 кгс/см2), большей (за цикл) подачи топлива в дизель и охлаждения воздуха перед поступлением в цилиндры.

Увеличение мощности тепловозов в секции особенно необходимо для дальнейшего роста пропускной и провозной способности железных дорог.

Рис. 38. Внешний вид дизель-генератора Д49 с газотурбинным наддувом

Коломенский тепловозостроительный завод создал четырехтактные дизели с диаметром цилиндра 260 мм и ходом поршня тоже 260 мм типа Д49 (рис. 38) мощностью 2940 кВт (4000 л. с.) в шестнадцати цилиндрах, установленные на тепловозах ТЭП70 и ТЭ121, и мощностью 4400 кВт (6000 л. с.) в двадцати цилиндрах для тепловоза ТЭП75.

ЧТО ДАЕТ ЭКОНОМИЯ ТОПЛИВА?

Для работы двигателя внутреннего сгорания необходимо топливо. Топливо — богатство страны. Добыча топлива, в частности нефти, его переработка, перевозка и хранение требуют больших затрат труда. Почти половина расходов, связанных с содержанием и эксплуатацией тепловозов, приходится на топливо. А ведь дизельными локомотивами выполняется около половины всех перевозок, осуществляемых на стальных магистралях нашей страны.

Чтобы обеспечить работу тысяч тепловозных дизелей, железнодорожный транспорт потребляет дизельного топлива около 18% от общего производства его в стране. Поэтому даже самая небольшая экономия дизельного топлива в масштабе всей железнодорожной сети приобретает государственное значение. Покажем это на таком примере.

Возьмем одну тысячу двухсекционных тепловозов ТЭЗ мощностью 2940 кВт (4000 л. с.) и подсчитаем, сколько потребуется топлива, чтобы эти локомотивы могли работать в течение только 1 ч.

Мощность дизелей всех тепловозов составит

1000X2940 = 2 940000 кВт, или 1000X4000 = 4000000 л. с.

Дизель тепловоза ТЭЗ на каждый киловатт своей мощности в течение 1 ч расходует 231 г (или 170 г на каждую лошадиную силу) дизельного топлива, а 2 940 000 кВт (или 4 000 000 л. с.) потребуют 2 940 000X231=680 т.

Это за один час. Если считать, что тепловоз работает в полную нагрузку только половину суток, то за это время будет израсходовано (не учитывая работу дизеля на холостом ходу) дизельного топлива

680x12 = 8160 т.

Если экономить 1% топлива, то это составит за каждые сутки 81,6 т, а за год 81,6X365 = 30 000 т.

Целое озеро дизельного топлива, для перевозки которого потребуется 10 — 12 тяжеловесных составов! Но это только 1000 тепловозов. А в масштабе всей сети железных дорог? Можно представить, сколько миллионов рублей будет сбережено в год, если к тому же учесть и сокращение расходов, связанных с добычей и транспортированием топлива.

Вот почему придается большое значение вопросам экономии топлива как при создании новых тепловозов, так и при их модернизации: идет напряженная борьба за каждый грамм удельного расхода дизельного топлива. В этой связи трудно переоценить значение новых четырехтактных дизелей. Например, дизели 5Д49 на режиме номинальной мощности расходуют на один киловатт-час 211 г дизельного топлива вместо 218 г, расходуемых двухтактными дизелями 10Д100, установленными на тепловозах 2ТЭ10Л и 2ТЭ10В.

Для того чтобы оценить, насколько полно используется в дизеле теплота, полученная при сжигании топлива, пользуются понятием коэффициента полезного действия (к. п. д.).

КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ ДИЗЕЛЯ И БАЛАНС ЭНЕРГИИ В ДИЗЕЛЕ

Отношение теплоты, эквивалентной произведенной работе на коленчатом валу, ко всей подведенной теплоте за счет сгорания топлива называется коэффициентом полезного действия дизеля.

Коэффициент полезного действия современных тепловозных дизелей достигает 34 — 36%. К. п. д. самого тепловоза при этом ниже, так как, кроме потерь в самом дизеле, имеют место и потери в электрической передаче, которые складываются из потерь в тяговом генераторе, тяговых электродвигателях и в зубчатых колесах. Необходимо учитывать также затраты дизелем энергии на приведение в действие вспомогательных агрегатов тепловоза, например вентилятора холодильника, компрессора и др. Если принять к. п. д. электрической передачи равным 0,85, а коэффициент, учитывающий затраты энергии на собственные нужды, равным 0,9, то к. п. д. тепловоза (при к. п. д. дизеля 34—36%) будет составлять 26— 28%. В любом современном дизеле есть потери теплоты, т. е. в соответствии с теорией преобразования теплоты в работу к. п. д. двигателя внутреннего сгорания всегда меньше 100%. Тепловозный дизель в этом отношении (по к. п. д.) является, довольно совершенным двигателем. Как отмечалось выше, его к. п. д. в несколько раз превосходит к. п. д. паросиловой установки паровоза.

Необходимо, однако, отметить, что к. п. д. локомотивных тепловых двигателей, в том числе и дизелей, на номинальном режиме не может полностью характеризовать их экономичность в эксплуатации, так как на этом режиме тепловоз работает обычно не более 10% времени. Локомотивные двигатели эксплуатируются при переменных нагрузках, а длительное время (около 40— 50% общего времени) на холостом ходу. В этих условиях расход топлива на единицу выполненной дизелем работы увеличивается. Объясняется это в основном ухудшением процесса смесеобразования и сгорания топлива в цилиндрах. Однако даже и в этом отношении, что очень важно, дизель по сравнению с другими тепловыми двигателями отличается совершенством: расход топлива на холостом ходу относительно невелик (около 3% полного расхода).

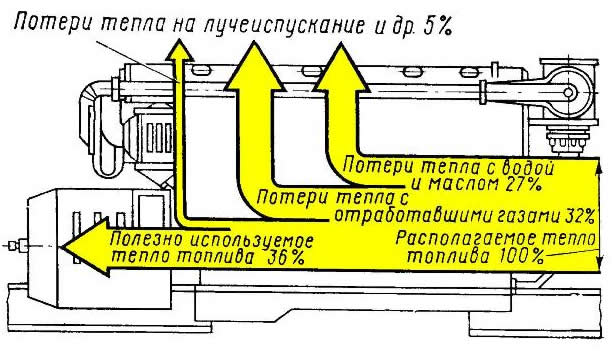

Хотя к. п. д. дизеля выше к. п. д. паросиловой установки паровоза, но все же он до обидного мал. Посудите сами: только одна треть всей выделяемой в цилиндрах дизеля тепловой энергии превращается в полезную работу, а остальная часть просто пропадает даром. Чтобы понять, почему самый совершенный из тепловых поршневых двигателей — дизель является в то же время относительно далеко несовершенным и почему так трудно поднять к. п. д. дизеля, обогатимся некоторыми сведениями о балансе тепловой энергии (рис. 39), затрачиваемой в нем.

Рис. 39. Тепловой баланс дизеля

Из чего складываются потери тепла в дизеле?

Отработавшие газы, покидая силовую установку, уносят с собой около 30 — 32% тепла, внесенного с топливом. Другой, существенной потерей является отвод тепла в воду и масло. Детали дизеля от трения и соприкосновения с горячими газами нагреваются. Чтобы детали не перегрелись и не вышли из строя, их надо непрерывно охлаждать. Потери тепла за счет охлаждения деталей водой и маслом достигают 27—30%. Кроме того, топливо в цилиндрах сгорает не полностью, имеются потери топлива в окружающую среду и т. д. Если сложить все потери, то окажется, что в рассматриваемом балансе дизеля бесполезно расходуется около 64% тепловой энергии дизельного топлива, а на полезную работу используется только 36%. Задача конструкторов и эксплуатационников — снижать потери энергии, но не в ущерб надежности дизелей.

Для дальнейшего повышения топливной экономичности тепловозных дизелей важно совершенствовать их рабочий процесс, особенно на частичных нагрузках. Большое значение имеет создание агрегатов наддува с более высоким к, п. д., а также переход на неохлаждаемые выпускные коллекторы.

Своевременный и высококачественный ремонт топливной аппаратуры, тщательная очистка выпускных и продувочных окон в цилиндровых втулках, правильная регулировка дизелей после ремонта — все это позволяет значительно снизить расход топлива на тепловозах в эксплуатации.

В начало статьи

<< Назад --------------------------------- Дальше >>

|

|