КАК СВЯЗАТЬ ДИЗЕЛЬ С КОЛЕСАМИ ТЕПЛОВОЗА?

Для перемещения и подъема тяжестей человек пользуется рычагами (устройствами для уравновешивания большой силы малой).

Рычаги получили широкое и чрезвычайно разнообразное применение в различных областях техники. Можно без преувеличения сказать, что на их основе действуют почти все машины и механизмы. Такое же широкое применение нашли и зубчатые колеса, используемые как средство передачи вращательного движения, когда выгоднее уменьшить скорость, но получить большую силу или наоборот. Следовательно, рычаги, а также зубчатые колеса позволяют преобразовывать сравнительно небольшие вращающие моменты в гораздо большие.

В практике часто требуется иметь не одну, а несколько ступеней изменения вращающего момента. В этом случае применяется несколько пар зубчатых колес. Механизм с набором таких колес, разных по диаметру и числу зубьев, называется коробкой передач. Соединяя зубчатые колеса в различных сочетаниях (изменяя передаточное отношение) при одних и тех же оборотах (частоте вращения) ведущего вала, например вала двигателя внутреннего сгорания, получают различную частоту вращения ведомого вала, например колесных пар.

Многие знают, что в автомобилях есть коробки передач, посредством которых двигатель соединяется с колесами. Благодаря коробке передач у автомобиля изменяется вращающий момент на колесах при сохранении постоянного вращающего момента и частоты вращения вала двигателя. Это именно нужно и на «большом автомобиле» — тепловозе для того, чтобы двигатель внутреннего сгорания мог работать в качестве тягового двигателя. Во время движения на подъем сопротивление поезда возрастает. Для увеличения силы тяги тепловоза при сохранении неизменным вращающего момента и частоты вращения вала дизеля выбирают (включают) одно из сочетаний зубчатых колес передачи. При больших скоростях движения (площадка, уклон) пользуются другим сочетанием зубчатых колес. В результате при движении тепловоза на подъем сила тяги из-за увеличения сопротивления поезда должна возрасти, а скорость (чтобы дизель не перегрузился) уменьшиться; при движении по равнинному профилю благодаря уменьшению сопротивления поезда сила тяги упадет, а скорость должна увеличиться. Описанная передача называется механической. Благодаря своей простоте и невысокой стоимости такие передачи нашли широкое применение на автомобилях, тракторах, мотоциклах, а также на мотовозах и автодрезинах, имеющих двигатели внутреннего сгорания небольшой мощности — до 220—370 кВт (300—500 л. с).

Дизели современных магистральных тепловозов развивают в несколько раз большие мощности (до 2940 кВт, или 4000 л. с. и более). Такую мощность передать с помощью набора зубчатых колес хотя принципиально и возможно, но практически трудно. Несмотря на это, попытки применить механическую передачу на тепловозах все же были. С такой передачей в 1924—1926 гг. был построен тепловоз ЭМХ3 с дизелем мощностью 775 кВт (1050 л. с). При трогании такого локомотива с места и для преодоления наиболее трудных участков пути машинист включал первую ступень передачи (первую пару зубчатых колес) с самым большим передаточным числом, увеличивая вращающий момент на колесах локомотива в наибольшее количество раз.

По мере увеличения скорости движения тепловоза включалась вторая ступень передачи, а затем и третья. В соответствии с этим уменьшался вращающий момент на колесах, но возрастала скорость движения. Коленчатый же вал дизеля независимо от включенной ступени передачи имел примерно постоянную частоту вращения, а вращающий момент двигателя практически не изменялся. Однако коробки передач на тепловозах большой мощности не применяются, так как изменение вращающего момента при переходе с одной ступени скорости на другую приводит к сильным рывкам в поезде; бывали даже случаи разрыва состава вагонов на две части (поезд вел тепловоз ЭМХ3). Кроме того, сам процесс переключения передач больших мощностей очень сложен и нуждается в специальной автоматике.

Механические передачи строятся с небольшим количеством передаточных отношений (передаточных чисел)—обычно не более 5. При большем передаточном числе коробка передач получается громоздкой и тяжелой. Идеальной была бы передача с бесконечным числом передаточных отношений. При таком условии сила тяги менялась бы непрерывно в зависимости от скорости движения, т. е. в любой момент мощность двигателя использовалась бы полностью. Как добиться этого?

На заре развития тепловозостроения конструкторам, занимающимся исследованиями в области передач между двигателем внутреннего сгорания и колесами, было известно, что еще в 1838 г. русский академик Б. С. Якоби впервые применил созданный им электродвигатель для перемещения лодки по реке Неве. Идея использования электричества, позволяющего осуществить более совершенную передачу мощности от дизеля к колесам, овладела умами многих инженеров. Один из самых первых проектов тепловоза с электрической передачей был разработан в начале 900-х годов русскими изобретателями Н. Г, Кузнецовым и А. И. Одинцовым.

На тепловозе предполагалось установить два дизеля, которые должны были приводить в движение два генератора; постоянный ток, вырабатываемый генераторами, передавался четырем тяговым электродвигателям, которые вращали четыре колесные пары тепловоза. Каждый дизель имел мощность 13,2 кВт (18 л. с); в другом проекте тех же авторов мощность дизеля должна была составлять 368 кВт (500 л. с). К сожалению, эти проекты, как и многие другие, в условиях царской России не были осуществлены.

Практическое значение электрическая передача приобрела после постройки в 1924 г. первого магистрального тепловоза конструкции профессора Я. М. Гаккеля. С тех пор создание совершенной электрической передачи тепловозов является важной задачей.

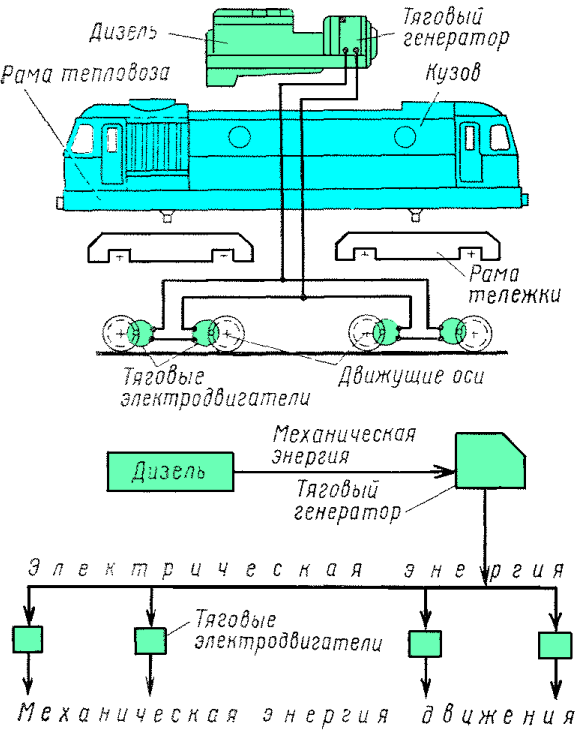

Схема электрической передачи представлена на рис. 6. Вал дизеля вращает непосредственно связанный с ним якорь тягового генератора, в котором механическая энергия преобразуется в электрическую. Постоянный ток, вырабатываемый генератором, по кабелям передается к тяговым электродвигателям. Вращательное движение якоря каждого тягового электродвигателя передается колесной паре с помощью зубчатых колес, сидящих на валу якоря и оси колесной пары. Это устройство называют осевым, редуктором.

Рис. 6. Схема электрической передачи тепловоза

Электрическая передача, при которой нет непосредственной связи вала дизеля с колесными парами, в отличие от жесткой механической передачи позволяет получить лучшую зависимость силы тяги тепловоза от скорости его движения при постоянном вращающем моменте на валу дизеля. При этом регулирование вращающего момента в зависимости от изменения сопротивления движению осуществляется автоматически: с увеличением сопротивления движению (переход на подъем) сила тяги увеличивается, а при уменьшении сопротивления увеличивается скорость движения, т. е. происходит то, что и требуется от тепловоза. Все это упрощает и облегчает управление тепловозом.

Несколькими тепловозами с электрической передачей, сцепленными друг с другом для получения большой мощности, можно управлять из одной кабины машиниста (по «системе многих единиц»). Поясним это.

Допустим, чтобы повести тяжеловесный состав, необходим тепловоз мощностью 8820 кВт (12 000 л. с), а такого мощного локомотива нет. Как же быть? Надо поставить в ряд друг за другом в голове состава четыре тепловоза с электропередачей каждый мощностью 2200 кВт (3000 л. с). Электропередача позволит одному машинисту управлять всеми тепловозами (секциями, см. ниже) с одного поста управления. В этом состоит еще одно преимущество электропередачи.

Но при всех достоинствах электрическая передача имеет и недостатки. Как указывалось, она очень тяжела. Кроме того, для автоматизации работы электрических машин такой передачи требуется большое количество реле и других аппаратов.

Электропередача не может полностью удовлетворить, конструкторов и потому, что на изготовление генератора, тяговых электродвигателей и других машин и аппаратов требуется много цветных металлов, преимущественно меди и ее сплавов. Это сильно удорожает стоимость тепловоза.

Существует передача, которая по сравнению с электрической имеет меньший вес, приходящийся на единицу мощности (правда, для мощностей не более 880 кВт (1200 л. с), и почти не требует применения цветных металлов. Это гидропередача. Она может быть либо чисто гидравлической, либо гидромеханической.

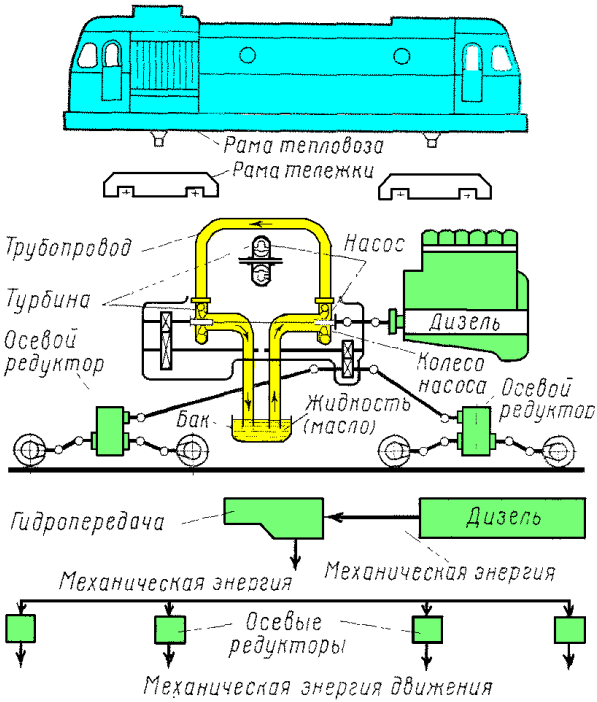

Гидравлическая передача, как показывает само название, передает вращающий момент от вала дизеля колесным парам тепловоза с помощью энергии потока жидкости, создаваемой в гидравлических аппаратах. Следовательно, здесь вал дизеля не имеет жесткой связи с осями тепловоза. При гидромеханической передаче только в определенном диапазоне скоростей тяговой характеристики тепловоза вращающий момент передается колесным парам через гидравлические машины (гидромуфты и гидротрансформаторы), а на остальных режимах — через коробку передач. Не вдаваясь в подробности, опишем лишь принцип ее работы. В общем корпусе (рис. 7) размещены центробежный насос и турбина.

Рис. 7. Схема гидравлической передачи тепловоза

Они представляют собой два колеса с лопатками, насаженные на разные валы. Насосное колесо связано с валом дизеля, а турбинное (через ряд промежуточных деталей, в том числе валов и зубчатых колес)—с осями колесных пар. Насосное и турбинное колеса приближены друг к другу (зазор до 2 мм).

Как заставить вращаться турбинное колесо? Можно подвести к его лопаткам поток жидкости (например, масла). Так обычно и поступают. Колесо насоса, приводимое во вращение валом дизеля, засасывает из бака масло. Масло поступает к центру колеса и под действием центробежной силы (отсюда название: центробежный насос) отбрасывается с большой скоростью к его краям: жидкость приобретает кинетическую энергию. Сходя с лопаток насосного колеса, поток масла с силой ударяется о лопатки турбинного колеса. Кинетическая энергия передается турбине, заставляя ее колесо, а с ним и оси колесных пар вращаться, преодолевая внешний момент сопротивления. А что с маслом? Поток его, теряя скорость, движется к центру турбинного колеса, а затем в бак, откуда снова засасывается центробежным насосом, замыкая круг непрерывной (замкнутой) циркуляции из насоса в турбину и обратно. Такое гидравлическое устройство называется гидромуфтой (рис. 8). Гидромуфта обладает высоким коэффициентом полезного действия (к. п. д.), достигающим 95—96%.

Рис. 8. Гидромуфта а)схема; б) колеса

Казалось бы, что такая передача вращающего момента от дизеля колесным парам не имеет недостатков. Однако это не так. Известно, что действие всегда равно противодействию. Поэтому вращающий момент турбинного колеса всегда равен вращающему моменту насосного колеса. Локомотив же должен создавать на движущих колесах вращающий момент различной величины при постоянном режиме работы дизеля. Иначе, например, при трогании тепловоза с места, когда сопротивление движению особенно велико, вращающий момент турбинного колеса, а значит, и насосного значительно возрастет, дизель начнет перегружаться, в результате частота вращения его вала будет уменьшаться и он может заглохнуть. По мере увеличения скорости вращающий момент турбинного, а значит, и насосного колеса будет падать, т. е. нагрузка дизеля уменьшится. Такой переменный режим работы дизеля непригоден в условиях эксплуатации тепловоза. Чтобы сделать гидромуфту пригодной для использования, надо каким-то способом заставить вращающий момент турбинного колеса изменяться в соответствии с внешней нагрузкой, а вращающий момент насосного колеса оставаться постоянным.

А что если между насосным и турбинным колесами разместить неподвижный (соединенный с корпусом) ряд лопаток? Тогда поток масла, покидающий турбинное колесо, будет направляться на лопатки насосного колеса всегда под одним и тем же постоянным углом. Этот неподвижный (невращающийся) ряд лопаток получил название направляющего аппарата. Он позволяет насосному колесу, а значит, и дизелю нагружаться одинаковым (постоянным) моментом независимо от внешней нагрузки. Иными словами, турбинное колесо благодаря направляющему аппарату получает возможность вращаться с малой частотой, преодолевая большой момент сопротивления, а дизель при этом работает с постоянной нагрузкой.

Так достигается трансформация (преобразование) вращающего момента, создаваемого дизелем. Гидромуфта с направляющим аппаратом получила название гидротрансформатора. Из-за дополнительных потерь энергии на удары и трение в направляющем аппарате гидротрансформатор имеет к. п. д. 85—87%, т.е. меньше к. п. д. гидромуфты. Обычно в гидропередаче применяются и гидротрансформатор, и гидромуфта, а в работу они включаются последовательно в зависимости от скорости движения тепловоза.

При гидравлической передаче так же, как и при электрической, переключение ступеней скорости осуществляется очень быстро, но при этом все же происходит некоторое падение силы тяги. Однако оно оказывается малозаметным благодаря тому, что гидропередача имеет высокую степень автоматизации процессов регулирования силы тяги тепловоза в зависимости от мощности дизеля и скорости движения. При создании гидропередач для тепловозов большой мощности 880—2940 кВт (1200—4000 л. с.) в секции конструкторы сталкиваются с серьезными трудностями. Это обстоятельство и заставляет строить все тепловозы мощностью более 736 кВт (1000 л. с.) с электрическим приводом, при котором вопросы, связанные с передачей большой мощности, решаются проще, а сами передачи работают надежнее, что очень важно.

Кроме тепловозов с механической, электрической и гидравлической передачами, были созданы опытные тепловозы и с другими типами передач: с воздушной (пневматической), где дизель приводит в действие компрессор, а воздух, сжатый в компрессоре, совершает работу в воздушной машине, соединенной с колесами; с газовой передачей, при которой двигатель служит источником газов (продуктов сгорания), совершающих работу в машине, приводящей во вращение колеса тепловоза. Однако эти виды передач оказались несовершенными. Даже при небольшой мощности они получались громоздкими и неэкономичными, поэтому применение на тепловозах не нашли.

Итак, под словом «передача» принято понимать совокупность особых устройств, которые служат для передачи мощности от дизеля к движущим колесам тепловоза. Самое главное назначение передачи в том, чтобы сохранить неизменным режим работы дизеля: вращающий момент дизеля остается постоянным, в то время как на движущих колесах тепловоза он изменяется в соответствии с тяговой характеристикой.

При современной конструкции дизеля передача тепловоза является неизбежной. Два агрегата — дизель и передача — дополняют друг друга. Передача позволяет отсоединить дизель от колес тепловоза при пуске этого двигателя, на остановке или, если это целесообразно, во время движения.

В начало статьи

<< Назад --------------------------------- Дальше >>

|

|