ШАТУННО-КРИВОШИПНЫЙ МЕХАНИЗМ

ШАТУНЫ

Усилие, воспринимаемое поршневым пальцем от поршня, передается далее на коленчатый вал с помощью шатуна (рис. 48). Стержень шатуна должен выдерживать попеременно сжатие, растяжение, продольный изгиб от усилия газов и сил инерции.Чтобы не произошло изгиба или излома, шатун приходится делать из сталей специальных марок. Для облегчения же веса стержню шатуна придана форма двутавра, хорошо противостоящая продольному изгибу. Стержень по концам имеет две головки: в отверстие малой неразъемной головки входит палец поршня, а в большой разъемной головке размещается шейка кривошипа коленчатого вала.

Рис. 48. Общий вид шатунов

С устройством шатунов познакомимся сначала на примере дизеля 10Д 100 (рис. 48, а). Большая головка нижнего шатуна — разъемная, так как цельную головку невозможно надеть на шейку вала — мешают выступающие колена. Эта головка разрезана на две части по плоскости, перпендикулярной оси шатуна; шейка коленчатого вала помещается между двумя половинками разъемной головки шатуна. Одна из них составляет одно целое со стержнем шатуна. К ней присоединяется другая половинка, называемая крышкой. Крышку соединяют в месте разреза с шатуном с помощью замка в виде выступов и двух болтов с гайками (шатунных болтов), которые прижимают друг к другу обе половинки головки шатуна, связывая их воедино.

Шатунные болты — очень важные детали. Если ослабнет гайка или выйдет из строя (оборвется) шатунный болт, испытывающий воздействие возникающих в процессе движения поршня больших усилий, произойдет авария дизеля. Чтобы противостоять действующим усилиям, болт должен обладать достаточной прочностью; особая точность предъявляется также к резьбе шатунного болта и гайки.

В обе головки шатуна вставлены подшипники, представляющие собой бронзовую втулку (в малой головке), и полувтулки, называемые вкладышами (в разъемной головке). Вкладыши заливают тонким слоем свинцовистого кальциевого баббита (дизели типов Д1О0 и Д50) или свинцовистой бронзы (дизели 11Д45, 14Д40 и Д49). Слой антифрикционных металлов — баббита или бронзы — уменьшает трение и износ шейки коленчатого вала и поршневого пальца.

По конструктивным и технологическим соображениям втулка поршневой головки шатуна дизеля 10Д100 и 2Д100 выполнена двухслойной—бронзовая втулка запрессовала не в отверстие стержня шатуна, а в стальную втулку, которая уже вместе с бронзовой запрессовывается в шатун. Шатун дизелей типа Д50 имеет конструкцию, аналогичную описанной выше. Основное отличие его состоит в том, что крышка нижней головки прикрепляется к телу шатуна четырьмя шатунными болтами по два с каждой стороны, так как в четырехтактных дизелях на тактах выпуска и всасывания инерционные силы достигают очень больших значений. Дизели Д49, Д70, 11Д45, М756 и 1Д12 имеют V-образное расположение цилиндров, поэтому здесь применены сочлененные шатуны. Один из них называется главным (левый на рис. 48, б), а другой — прицепным. Прицепной шатун соединен с главным с помощью пальца, который вставлен в отверстие специального выступа нижней головки главного шатуна. В шестнадцатицилиндровом дизеле Д49 размещается восемь комплектов сочлененных шатунов.

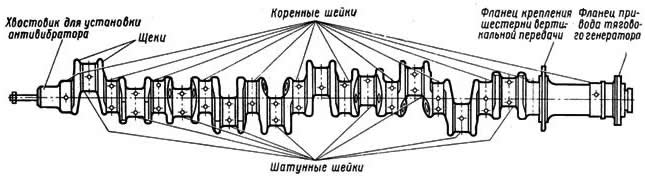

ЧТО ПРЕДСТАВЛЯЕТ СОБОЙ КОЛЕНЧАТЫЙ ВАЛ

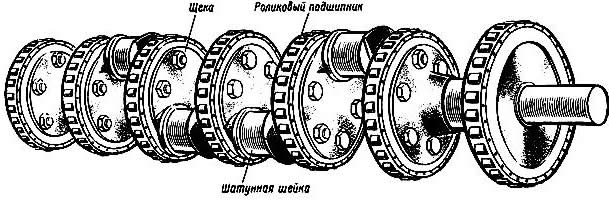

Вал двигателя внутреннего сгорания совсем не похож на обычный вал. Несколько коленообразных кривошипов, расположенных по всей длине вала (рис. 49), придают ему на первый взгляд странную, непонятную форму.

Рис.49. Нижний коленчатый вал дизелей 10Д100, 2Д100

Однако, рассматривая вал более внимательно, мы увидим, что форма его имеет определенный смысл и обусловлена особенностями устройства и работы дизеля. Кривошипы называют коленами, а сам вал — коленчатым. Шестицилиндровые дизели типа Д50 имеют один коленчатый вал с шестью коленами, десятицилиндровые дизели 10Д100, 2Д100 — два десятиколенных вала, а V-образные шестнадцатицилиндровые дизели 11Д45, 5Д49, 2Д70 и др. - один вал с восемью коленами.

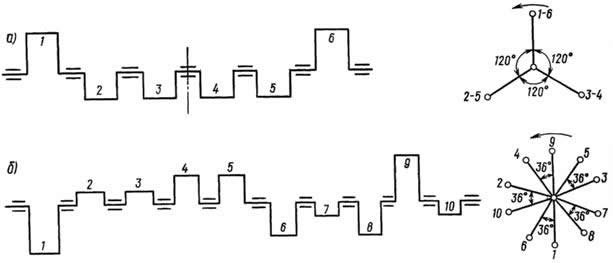

Как же расположены колена по длине коленчатого вала? Читателю известно, что вспышки топлива в цилиндре четырехтактного дизеля происходят через два оборота коленчатого вала (720°), а двухтактного — через один оборот (360°). Если вспышки будут происходить последовательно в каждом цилиндре через равные промежутки времени, то, например, в шестицилиндровом четырехтактном дизеле Д50 за каждые два оборота коленчатого вала произойдет шесть вспышек, а в десятицилиндровом двухтактном дизеле типа Д100 за один оборот вала возникнет десять вспышек. Значит, в первом случае между двумя последовательными вспышками угол поворота вала будет равен 720:6== 120°, во втором 360:10 = 36°. Если посмотреть на коленчатые валы дизелей типов Д50 и Д100 с торца, то можно установить, что колена их как раз и расположены под углами 120 и 36° (рис. 50) по отношению друг к другу. Практически это означает вот что. Если вспышка произошла, например, в первом цилиндре дизеля Д50, то следующая очередная вспышка может произойти в цилиндре, колено которого расположено под углом 120° по отношению к колену первого цилиндра; третья вспышка произойдет в цилиндре с коленом, размещенным под углом 240° к первому. При втором обороте коленчатого вала произойдут вспышки в оставшихся трех цилиндрах.

Рис. 50. Схемы расположения колен относительно друг друга

а) - на коленчатом валу дизеля Д50; б) - на коленчатом валу дизеля 10Д100

В двухтактных многоцилиндровых V-образных дизелях вспышки следуют одна за другой в двух смежных цилиндрах (т. е. правого и левого рядов). Величина угла поворота вала между вспышками в этих цилиндрах зависит от «развала» цилиндров, т. е. от угла между осями смежных цилиндров. Поэтому в V-образном дизеле число колеи коленчатого вала сокращается в два раза, а угол между коленами соответственно увеличивается вдвое по сравнению с рядным дизелем (при одинаковом числе цилиндров). Так, в 16-цилиндровсм двухтактном дизеле при последовательном осуществлении вспышек во всех цилиндрах угол между коленами может быть равным 45° вместо 22.5° (360:16). Несмотря на это, у двухтактного 16-цилиндрового дизеля 11Д45 угол между кривошипами по соображениям уравновешивания и технологии изготовления принят равным 90°. Поэтому вспышки осуществляются сразу в двух цилиндрах одновременно.

Чередование вспышек в цилиндрах через равные промежутки времени способствует равномерности вращающего момента дизеля. Чем больше цилиндров, тем меньший угол поворота коленчатого вала нужно иметь между двумя соседними вспышками, тем более плавно будет вращаться коленчатый вал, а значит, и якорь тягового генератора (у тепловозов с электрической передачей).

Последовательность вспышек, называемая порядком работы цилиндров, записывается цифрами, разделенными черточками, например 1-3-5-6-4-2 (дизели 2Д50М, ПД1М, Д50) или 1-6-10-2-4-9-5-37-8 (дизели 10Д100, 2Д100). Здесь каждая цифра или число указывает, в каком цилиндре происходит очередная вспышка. В V-образном двухтактном дизеле 11Д45 вспышки происходят в такой последовательности через 45° угла поворота коленчатого вала: 1Л/8Л-1П/8П-4Л/ /5Л-4П/5П-2Л/7Л-2П/7П-ЗЛ/6Л-ЗП/6П. Порядок работы выбирается с таким расчетом, чтобы по возможности вспышки, следующие одна за другой, не происходили в двух соседних цилиндрах, иначе будут перегружаться отдельные подшипники коленчатого вала. Однако на работу дизеля оказывает влияние и другое весьма важное обстоятельство.

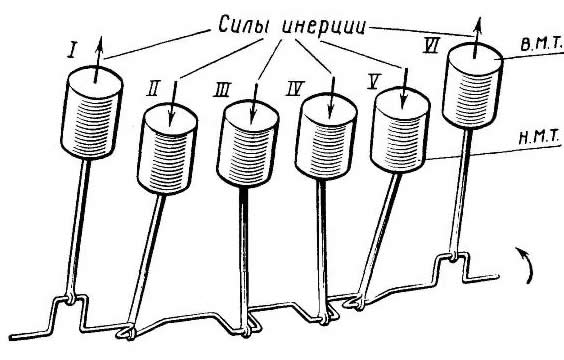

Из механики известно, что всякое тело стремится сохранить состояние относительного покоя или состояние равномерного движения, в котором оно находилось. При нарушении этого состояния появляются силы, препятствующие его изменению. Так, если автобус на полном ходу резко останавливается, то мы ощущаем толчок вперед, и наоборот, если он внезапно трогается с места, нас отбрасывает назад. Это свойство тел препятствовать изменению своего состояния называется инерцией. Нечто подобное происходит и в дизелях. Средняя скорость поршней тепловозных дизелей 8—10 м/с, а максимальная еще больше. При таких высоких скоростях движения поршень буквально мечется от в. м. т. к н. м. т. Дойдя до в. м. т. или н. м. т., он изменяет направление движения на обратное. В результате изменения направления движения и величины скорости возникают силы инерции. На рис. 51 видно, что поршни I и VI (крайних цилиндров) подходят к в. м. т., при этом силы инерции направлены вверх, так как поршни замедляют движение.

Рис. 51. Силы инерции, врзникающие в шестицилиндровом дизеле Д50

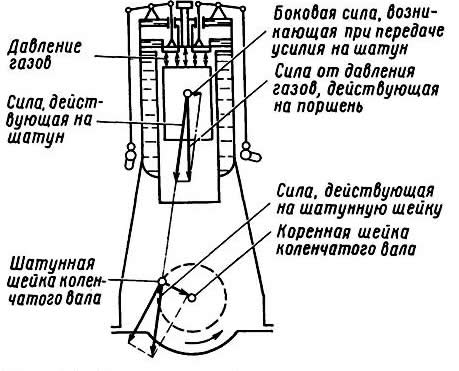

По этой же причине силы инерции поршней II ш V направлены вниз. У поршней III и IV силы инерции направлены вниз, так как поршни как бы разгоняются. Силы инерции передаются на кривошипы коленчатого вала вместе с силами, возникающими от давления газов (рис. 52).

Рис. 52. Схема сил, действующих в шатуннокривошипном механизме дизеля

Силы инерции шатунно-кривошипного механизма тепловозного дизеля могут достигать значительных величин. Для уменьшения вредного действия сил инерции движущихся (при работе дизеля) деталей конструкторы добиваются такого взаимного расположения колен, при котором создавались бы одновременно инерционные силы, направленные в противоположные стороны. Это называется уравновешиванием дизеля. Посмотрим, как оно осуществляется на примере четырехтактного дизеля. Нетрудно видеть (см. рис. 50 а), что одна половина этого вала (колена 1, 2 и 5) является зеркальным отражением другой (колена 4, 5 и 6). Иными словами, одной половине вала противопоставлена точно такая же по конфигурации другая половина. Расположение колен в ней повторяется в обратном порядке. При указанных условиях силы инерции от поршней одних цилиндров направлены так, что они почти полностью уравновешиваются силами инерции поршней других цилиндров. Чтобы силы инерции по цилиндрам дизеля были примерно одинаковы, предусмотрены жесткие допуски на разницу в весах (массах) отдельных деталей шатунно-кривошипного механизма; кроме того, сам коленчатый вал подвергается статической или динамической балансировке (уравновешиванию). Вал дизеля 10Д 100 не имеет зеркального расположения кривошипов. Однако большое число колен позволяет выбрать такое их размещение, при котором влияние сил инерции в дизеле будет наименьшим.

Чтобы уменьшить моменты от сил инерции вращающихся масс, коленчатый вал дизеля типа Д49 снабжен (на двух крайних и двух средних щеках) противовесами, отлитыми за одно целое с валом.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ КОЛЕНЧАТОГО ВАЛА

В обычном понимании вал — это цилиндрический стержень, опирающийся на два подшипника. Коленчатый же вал дизеля лежит на нескольких опорах. Объясняется это тем, что каждый из шатунов тепловозного дизеля при вспышке топлива в цилиндре передает на колена вала усилие 294—686 кН (30 000—70 000 кгс). Если допустить, что коленчатый вал длиной около 4 м лежит на двух опорах, а усилие 490 кН (50 000 кгс) приложено в середине вала, то под действием этого усилия и массы (веса) деталей шатунно-кривошипного механизма вал значительно прогнется и в нем возникнут напряжения, которые сломают вал. Только от собственной массы (около 2000 кг) вал может прогнутья на 1,5 мм. А чрезмерно большие прогибы вала вызовут его перекос в опорных подшипниках. Это нарушит условия их работы. Чтобы этого не произошло, вал двигателя должен быть прочным и достаточно жестким. Вообще говоря, этого можно добиться за счет увеличения диаметра вала. Однако такой коленчатый вал нельзя будет разместить в двигателе.

Конструкторы пошли другим путем: они увеличили число опор, на которые укладывается вал, т. е. вал по всей своей длине как бы разбили на относительно маленькие участки (пролеты). Участок вала, равный по длине одному кривошипу, опирается на два подшипника. Благодаря этому нагрузка на подшипники уменьшается, а прогиб вала составляет незначительную величину.

Участки вала, которыми он опирается на подшипники, называют коренными шейками, а места сочленения шатунов с кривошипами — шатунными шейками. Коленчатые валы дизелей 10Д100 и 2Д100 лежат на двенадцати коренных подшипниках, вал дизелей типа Д50 — на семи, вал шестнадцатицилиндровых дизелей Д49 — на девяти, а вал дизеля 11Д45 — на десяти подшипниках.

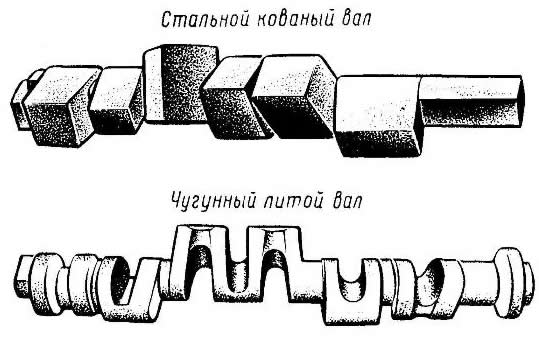

Рис. 53. Общие виды заготовок коленчатых валов

Коленчатый вал дизеля типа Д50 вращается с наибольшей скоростью 740 об/мин (12,3 об/с). При этой частоте вращения он воспринимает за каждую секунду 37 ударов — импульсов (12,3 х 3, где 3 — число вспышек за один оборот вала), возникающих при сгорании топлива в цилиндрах, которые через шатуны передаются на кривошипы. Создание прочной и в то же время жесткой и легкой конструкции коленчатого вала, работающего в одной «упряжке» с деталями шатунно-поршневой группы, является трудной задачей.

Мы уже знаем: уменьшение прогиба вала в значительной степени обеспечивается установкой достаточного количества опор и внушительными размерами шатунных и коренных шеек. Однако прочность вала зависит и от материала, из которого он изготовлен. Известно, что сталь и чугун являются основными металлами машиностроения. Термически обработанная сталь дает такую прочность, которой обладают очень немногие металлы. Именно поэтому до недавнего времени коленчатые валы изготовлялись из цельных стальных поковок, которым придавалась нужная форма под молотом или штампом. На рис. 53 вы видите поковку вала дизеля типа Д50. Ее масса выше 13 000 кг, а масса готового коленчатого вала только 1780 кг. Таким образом, при обработке в стружку уходит свыше 11 т ценнейшего металла — почти в 6 раз больше, чем весит готовый вал. Поэтому механическая обработка вала является дорогостоящей и трудоемкой операцией. Неудивительно, что из-за нерационального использования металла стоимость вала дизеля Д50 составляет 15—20% общей стоимости всего дизеля, а процесс изготовления его занимает очень много времени.

Чтобы сократить расходы металла в стружку, упростить механическую обработку и сэкономить время на изготовление, применяются литые валы. Харьковский завод им. Малышева в 1955—1956 гг. освоил изготовление литых чугунных коленчатых валов для дизеля 2Д100.

Чем же объяснить, что чугун, имеющий меньшую прочность, чем сталь, к тому же хрупкий и маловязкий, с успехом вытесняет сталь при изготовлении коленчатых валов (несущих высокие динамические нагрузки) для мощных относительно быстроходных дизелей? Объясняется это тем, что удалось решить проблемы повышения прочности чугуна и улучшения его вязкости. Прочность чугуна была значительно повышена за счет изменения формы графита. Такой чугун называется высокопрочным; по своей прочности он не уступает обычной стали.

Невольно возникает вопрос, почему не применяются валы, отлитые из стали? Причина здесь кроется в том, что из-за меньшей текучести стали очень трудно получить высококачественную отливку такой сложной детали, как коленчатый вал дизеля. Чугунные валы отливаются с припуском на обработку только коренных и шатунных шеек. Щеки вала отливаются без припусков и подвергаются незначительной механической обработке, связанной с его балансировкой и устройством каналов для подвода смазки.

Чтобы продлить срок службы коленчатого вала дизелей Д49, 11Д45, коломенские тепловозостроители не только отливают его из высокопрочного чугуна, но и «азотируют», т. е. насыщают азотом поверхностный слой шеек на глубину 0,5 мм. Это повышает прочность и твердость вала, что снижает износ его шеек.

ПОДШИПНИКИ КОЛЕНЧАТОГО ВАЛА

Коленчатый вал, как вращающаяся деталь, опирается на подшипники; в тепловозных дизелях преимущественно применяются подшипники скольжения. Имеются дизели, у которых коленчатый вал опирается на роликовые подшипники (рис 54). Роликовый или шариковый подшипник состоит из двух колец—внутреннего и наружного, между которыми помещены ролики или шарики. При этом внутреннее кольцо укрепляется на шейке вала. Если вал прямолинеен, не имеет колен, то насадить кольцо на шейку вала можно с торца. У коленчатого же вала в разные стороны выступают колена, которые мешают насадке колец.

Рис. 54. Коленчатый вал с цилиндрическими щеками и роликовыми подшипниками

Применить подшипники качения в коленчатых валах можно, если эти валы сделать разъемными или увеличить диаметр коренных шеек до размера, при котором внутренние кольца подшипников будут свободно проходить по валу.

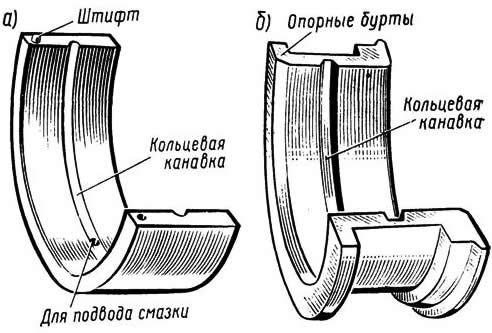

В качестве коренных опор коленчатого вала на роликовых подшипниках (см. рис. 54) использованы щеки, которым придана форма цилиндрических шайб (дисков). За счет замены обычных коренных шеек более узкими шейками под роликовые подшипники вал удается сделать короче. Однако задача применения подшипников качения, особенно с ростом удельных нагрузок, оказывается очень сложной в конструктивном отношении. Гораздо проще установить подшипники скольжения, которые можно выполнять разъемными. Такие подшипники применяются на дизелях 10Д100, 2Д100, 11Д45, М756, Д50 и др. Где бы ни стояли эти подшипники — на коренных или шатунных шейках, устройство их остается в общем одинаковое. Каждый подшипник представляет собой втулку, разрезанную пополам (рис. 55). Коленчатый вал сначала укладывают коренными шейками на нижние вкладыши (полувтулки), а затем шейки накрывают верхними вкладышами. Соединяясь друг с другом по плоскости разъема, два вкладыша образуют один коренной или шатунный подшипник.

Рис. 55. Вкладыши коренных подшипников коленчатого вала дизелей типа Д100:

а - опорного подшипника; б - опорно-упорного подшипника

С 1967 г. на дизелях 10Д100 устанавливают шатунные вкладыши повышенной работоспособности: без сплошной кольцевой канавки на рабочей поверхности наиболее нагруженного (рабочего) вкладыша. Для подвода масла к таким вкладышам в коленчатых валах изменено расположение маслоподводящих каналов. Устанавливать коленчатые валы прежней конструкции с шатунами и вкладышами новой конструкции (без канавок) нельзя, так как при этом смазка не поступит на поршневой палец и на охлаждение поршня. Нижние коленчатые валы дизелей 10Д100 и 2Д100 при установке обычных шатунных вкладышей (с кольцевыми канавками на рабочей поверхности) полностью взаимозаменяемы, а верхние — невзаимозаменяемы: отличаются приводом воздуходувок.

Когда частота вращения вала мала, особенно при пуске дизеля, между поверхностями шеек и подшипников смазки оказывается недостаточно. Из-за этого возникает полусухое трение, сопровождающееся интенсивным износом трущихся поверхностей, а также выделением тепла, при котором подшипник может расплавиться. Для того чтобы этого не случилось, принимают меры, о которых читатель узнает позже, а пока подчеркнем следующий очевидный факт: рациональнее, чтобы срабатывался подшипник, а не шейка вала. С этой целью вкладыши делают из материалов, обладающих малым коэффициентом трения и хорошей теплопроводностью. Такими материалами являются антифрикционные сплавы (баббит, бронза и др.).

Наименьшим коэффициентом трения обладает сплав баббит, к тому же он не только мягок, но и легкоплавок. Если на подшипник действуют большие удельные нагрузки, то в качестве антифрикционного сплава применяют свинцовистую бронзу, трущуюся поверхность которой покрывают тонким слоем олова, а поверхность (слой) шеек вала азотируют.

Чтобы разумно использовать специфические свойства баббита, поступают так: вкладыши изготовляют из бронзы, а поверхность их, прилегающую к шейке вала, заливают тонким слоем (0,5—0,75 мм) баббита. Самое главное, чтобы, во-первых, шейки вала во время работы всплывали на масляном «клине» (клинообразном слое масла), образующемся в зазоре между шейкой и подшипником, а во-вторых, чтобы в случае уменьшения масляного клина и возникновения полусухого трения не произошло задира, которому хорошо сопротивляется баббит.

Наряду с высокой точностью изготовления вкладышей и надлежащим классом шероховатости (чистотой) поверхности шеек вала высокие требования предъявляются и к опорным поверхностям подшипников. Как же образуются опорные гнезда под вкладыши?

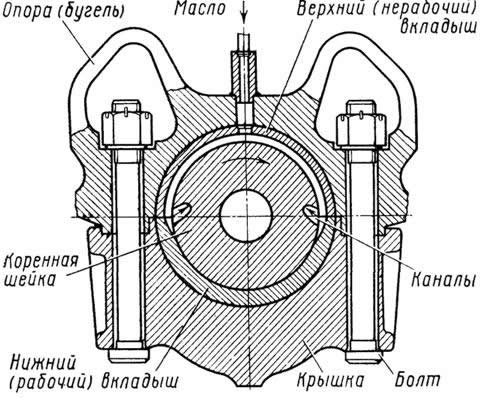

Если заглянуть внутрь блока дизеля 10Д100, то можно увидеть массивные половины опор верхнего и нижнего коленчатых валов. Одна половина каждой опоры коренного подшипника (бугель) приварена к вертикальной поперечной перегородке. В ней помещается верхний или нижний вкладыш. После установки на бугеле второй половины опоры — крышки коренного подшипника (рис. 56) с вкладышем — и закрепления ее двумя шпильками или болтами подшипник коленчатого вала оказывается собранным полностью.

Рис. 56. Опора коренного подшипника нижнего коленчатого вала дизеле 10Д100, 2Д100

Внутренние поверхности опорных гнезд, к которым прилегают наружные поверхности вкладышей, называются постелями. Правильное прилегание бронзовой поверхности вкладыша к поверхности постели имеет важное значение. Если давление от вкладыша будет передаваться не на всю опорную поверхность постели, а только на отдельные участки ее, то вкладыши будут испытывать повышенные напряжения и подшипник разрушится.

Процесс установки вкладыша в постель требует особого внимания. Внутренний диаметр постели делают меньше наружного диаметра вкладышей. При постановке вкладыши сжимаются, и постель плотно обхватывает их.

Ответим на такой вопрос: какой натяг, т. е. какую разность между диаметрами вкладыша и постели следует выдержать, чтобы обеспечить плотность соединения хорошо обработанных сопрягаемых деталей? Это имеет существенное значение для длительной и надежной работы подшипника. Если натяг сделать очень большим, то вкладыш будет испытывать чрезмерные деформации, что недопустимо. Если натяг будет мал, вкладыш быстро ослабнет, что также недопустимо. Для дизеля 10Д100 величина натяга каждого вкладыша должна быть 0,08—0,11 мм.

Для фиксации положения вкладыша при сборке имеются штифты (дизель 10Д 100) или выступы (дизель Д50), входящие в соответствующие углубления или вырезы опоры. В центральной части вкладышей образована кольцевая канавка, в которую подводится смазка через отверстия.

Как правило, кроме опорных подшипников, каждый коленчатый вал имеет один опорно-упорный подшипник (см. рис. 55, б), который ограничивает перемещение вала вдоль продольной оси дизеля. Опорно-упорными подшипниками в дизелях 2Д100 и 10Д100 являются одиннадцатый, а в дизеле Д50 — седьмой. Вкладыши опорно-упорных подшипников имеют бурты, в которые упираются фланцы вала.

ВЕРТИКАЛЬНАЯ ПЕРЕДАЧА

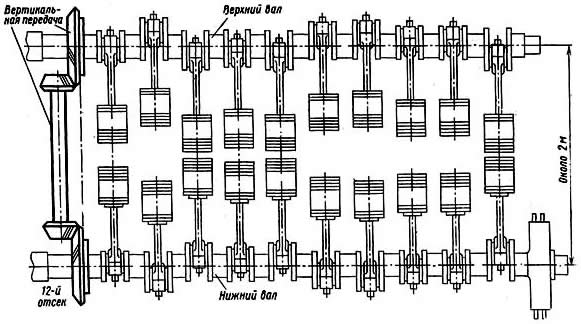

Посмотрите на рис. 57. На каждом из двух коленчатых валов — верхнем и нижнем — навешено по 10 шатунов с поршнями — всего 20 встречко-движущихся поршней. Одной из особенностей дизелей этого типа является то, что нижний поршень должен открывать и закрывать выпускные окна в полном соответствии с закрытием и открытием продувочных окон, которыми управляет верхний поршень.

Рис. 57. Схема дизеля 10Д100 и вертикальной передачи

Если установленный порядок движения поршней нарушится, то не будет обеспечен нормальный рабочий процесс в дизеле. Отсюда следует, что оба коленчатых вала — верхний и нижний — должны быть связаны между собой, автоматически обеспечивая синхронное вращение, это во-первых. Во-вторых, в двухвальных дизелях 2Д100 и 10Д100 валом отбора мощности, как уже знает читатель, является нижний коленчатый вал. Значит, вся мощность, воспринимаемая верхним коленчатым валом от своих поршней, за исключением мощности, которая расходуется на приведение в действие воздухонагнетателя и топливных насосов, должна передаваться нижнему валу.

Но нижний и верхний коленчатые валы удалены друг от друга на расстояние около 2 м. Это затрудняет осуществление передачи вращения от одного вала к другому. Если еще учесть, что внутри дизеля очень мало места для установки такой передачи, то станет ясно, что не всякое устройство, обеспечивающее согласованное вращение валов, может быть использовано по условиям размещения его, а также весовым соображениям. Для передачи мощности от верхнего коленчатого вала к нижнему и синхронизации их работы наиболее просто было бы соединить валы между собой с помощью цилиндрических зубчатых колес. Однако такая передача заняла бы слишком много места в дизеле.

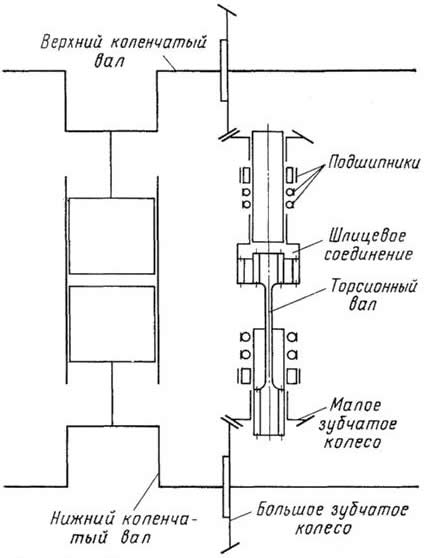

Наиболее компактной и легкой передачей оказалась вертикальная передача с коническими зубчатыми колесами, размещенная, как уже отмечалось, в отдельном 12-м вертикальном отсеке блока дизеля — со стороны тягового генератора. Схема устройства вертикальной передачи показана на рис. 58. Большие конические зубчатые колеса крепятся призонными болтами к фланцам нижнего и верхнего коленчатых валов, а малые колеса устанавливаются на концевых шейках двух валов вертикальной передачи, соединенных упруго. Как это достигается?

Рис. 58. Схема устройства вертикальной передачи

Соединение, в котором шпонки выполнены за одно целое с валом, называют шлицевым. Такое соединение применено в вертикальной передаче. Благодаря этому валы вертикальной передачи имеют возможность перемещаться в осевом направлении из-за тепловых деформаций даже при небольшом изменении их длины (и высоты блока): получается упругий (торсионный) вал. Упругий торсионный вал предохраняет также зубья колес от толчков при пуске дизеля и при изменении частоты вращения коленчатых валов. Тем самым их совместная, синхронная работа, о которой говорилось в начале параграфа, не нарушается. В то же время шлицевое соединение торсионного вала хорошо воспринимает высокие динамические нагрузки.

На дизелях старой постройки, например 2Д100, в вертикальной передаче вместо торсионного вала применена эластичная (пружинная) муфта, соединяющая верхний и нижний полувалы; пружины выполняют роль упругого элемента —торсиона.

В начало статьи

<< Назад --------------------------------- Дальше >>

|

|