РАСПОЛОЖЕНИЕ АВТОСЦЕПНОГО УСТРОЙСТВА НА ПОДВИЖНОМ СОСТАВЕ

Для обеспечения надежной работы узлов и деталей автосцепного устройства, а также их взаимозаменяемости основные установочные размеры должны отвечать ГОСТ 3475—81. Этот стандарт распространяется на подвижной состав железных дорог (колеи 1520 мм как вновь строящийся, так и существующий, за исключением специального, например автомотрис, а также вагонов электропоездов и подвижного состава, имеющего автосцепку паровозного типа, которая устанавливается по чертежам, согласованным с Министерством путей сообщения (МПС).

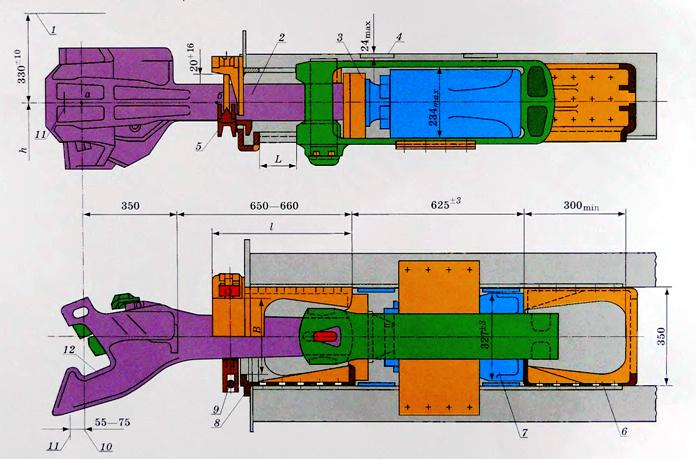

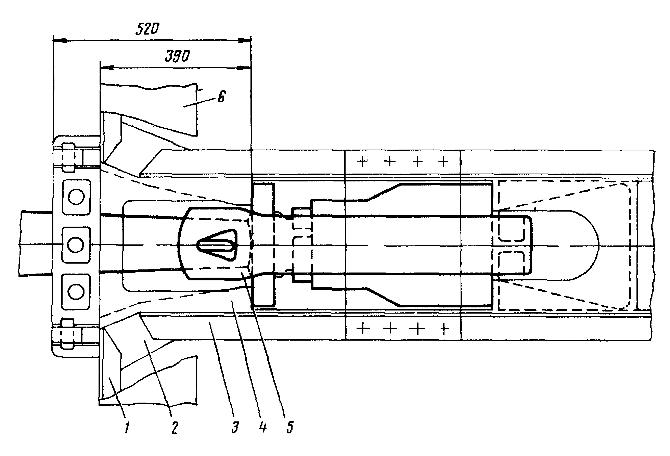

Основные размеры при прилегании автосцепки 2 к упорной плите 3 приведены на рис. 1. Расстояние L от нижней перемычки переднего упора до тягового хомута и расстояние l между опорными поверхностями розетки и упора зависят от размера хода (сжатия) поглощающего аппарата и соответственно при ходе 70 мм равны не менее 80 и не более 575 мм, а при ходе более 70 мм устанавливаются в соответствии с выбранным ходом. Для пассажирских вновь изготавливаемых вагонов расстояние l должно быть не более 580 мм. Такое соотношение размеров позволяет уменьшить длину ударной розетки 8 при установке поглощающего аппарата с увеличенным ходом до 120 мм. При ходе поглощающего аппарата более 70 мм расстояние L и длину / устанавливают в соответствии со значением выбранного хода Для вагонов, имеющих центрирующую балочку с упругой опорой для хвостовика автосцепки, значение L устанавливают по согласованию с заказчиком

Расстояние h от головок рельсов до оси автосцепки для нового и эксплуатируемого порожнего подвижного состава (вагоны и локомотивы) должно быть не более 1080 мм, для эксплуатируемых грузовых груженых вагонов — не менее 950 мм, пассажирских вагонов и локомотивов (груженых и с экипировкой) — не менее 980 мм, для вновь изготавливаемых грузовых, пассажирских вагонов и локомотивов (не загруженных и без экипировки) — не менее 1040 мм.

Ширина окна в переднем упоре В должна обеспечивать отклонение автосцепки при прохождении подвижного состава по кривым участкам пути наименьшего радиуса, предусмотренного нормативными документами. Зазор между тяговым хомутом и потолком хребтовой балки или ограничительными планками 4 должен быть не более 24 мм.

Рис. 1. Основные установочные размеры автосцепного устройства

Расстояние от упора головы автосцепки до оси зацепления, равное 350 мм, может быть изменено по согласованию с МПС.

Отклонение продольной оси автосцепки от горизонтального положения вверх не должно превышать 3 мм, а вниз (провисание) — 10 мм. Оно определяется как разность высот над уровнем головок рельсов точек а (по оси зацепления) и б (у опоры автосцепки на центрирующую балочку 5). Такой диапазон отклонений продольной оси автосцепки от горизонтали выбран для облегчения условий работы маятниковых подвесок 9. При натяжении или сжатии сцепленные автосцепки стремятся занять горизонтальное положение. Поэтому автосцепки, отклоненные вверх, растягивают маятниковые подвески, которые при значительных продольных силах могут оборваться.

Ограничение отклонения автосцепки вверх облегчает также прохождение сцепа вагонов через горб сортировочной горки и переходные мосты паромных переправ. Провисание автосцепки улучшает условия работы маятниковых подвесок, но провисание более 10 мм приводит к неравномерному износу поверхностей касания сцепленных автосцепок.

Стандарт не предопределяет конструкции отдельных узлов, что дает возможность совершенствовать детали автосцепного устройства. Однако размеры, необходимые для взаимозаменяемости деталей, должны быть обязательно обеспечены. Так, расстояние от автосцепки до потолка ударной розетки, равное 20+16 мм, необходимо для прохода поезда по кривым участкам пути. В этом случае автосцепка отклоняется вбок, а так как маятниковые подвески имеют постоянную длину, то центрирующая балочка вместе с автосцепкой поднимается вверх. При расстоянии менее 20 мм хвостовик может быть зажат между балочкой и розеткой.

Пространство для установки поглощающего аппарата 7, ограниченное размерами 625-3 и 327+4,5-1,5 мм, выдерживается по условиям взаимозаменяемости аппаратов различных типов. Для пассажирских вагонов (327± 3) мм. По этой же причине глубина проема заднего упора 6 определена минимальным размером 300 мм, что необходимо для перемещения тягового хомута при наличии поглощающего аппарата с увеличенным ходом (до 120 мм). Для вновь выпускаемых и эксплуатируемых четырехосных грузовых крытых вагонов допускается применять задние упоры, имеющие расстояние между опорными поверхностями и перемычкой 270 мм.

Стандартом также установлены размеры (330±10) мм — расстояние от оси автосцепки до упругой площадки пассажирского вагона (линия 7) и 55+2 мм — между упорной поверхностью 11 упругой площадки пассажирского вагона и осью 10 зацепления автосцепки. Контур зацепления 12 выполняется по ГОСТ 21447—75.

У вагонов с расстоянием между хребтовыми балками 327 мм эксплуатация автосцепного устройства показала, что в результате перемещения упорной плиты и поглощающего аппарата изнашиваются стенки хребтовой балки, снижается ее прочность. Поэтому при постройке вагонов в зоне, где расположены упорная плита и поглощающий аппарат, на стенки хребтовой балки стали устанавливать предохранительные планки толщиной 10 мм. В связи с этим расстояние между этими стенками было увеличено до 350 мм.

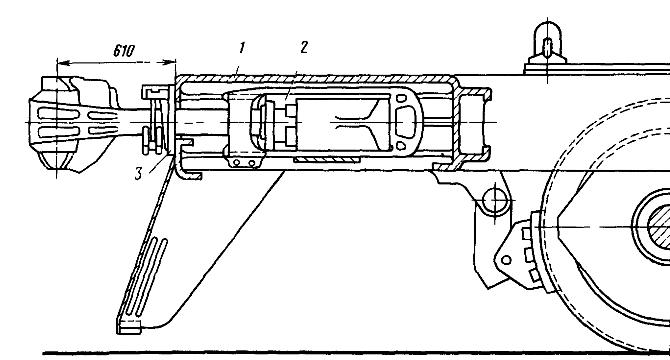

В эксплуатируемых шести- и четырехосных полувагонах, платформах, цистернах расстояние от оси зацепления автосцепок до концевой балки рамы вагона составляет 610 мм.

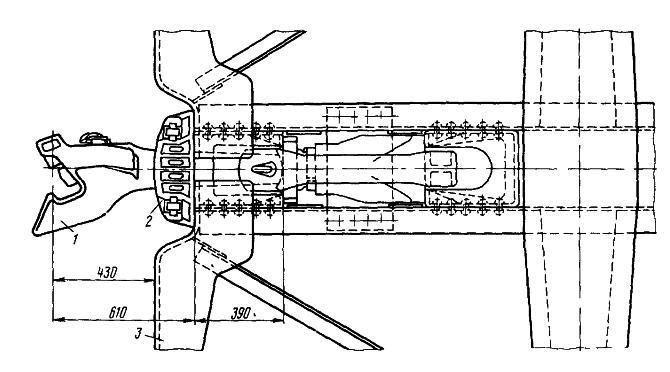

Рама современного четырехосного крытого вагона имеет концевую балку 3 (рис. 2), изогнутую в средней части. Это позволило сократить указанное расстояние (выход автосцепки 1) до 430 мм и тем самым увеличить длину кузова, т. е. полезный объем его, без изменения длины вагона по осям зацепления автосцепок. Ударная розетка 2 утоплена в углублении концевой балки. В остальном расположение автосцепного устройства на крытом вагоне не отличается от описанного выше и также соответствует стандарту, так как расстояние от оси автосцепки до концевой балки стандартом не определено.

Рис. 5. Расположение автосцепного устройства на крытом четырехосном вагоне

Крытые вагоны выпускаются также и без заглубления автосцепки, как и другие типы вагонов общего назначения (см. рис. 1).

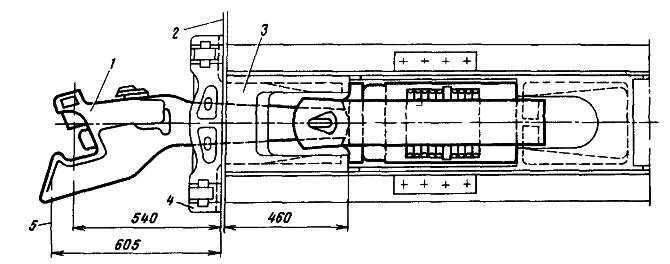

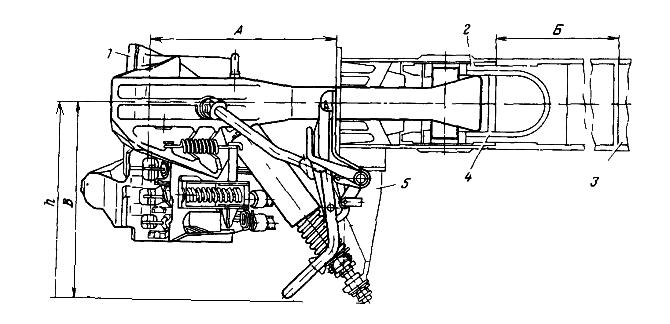

У цельнометаллических пассажирских вагонов (рис. 3) расстояние от оси зацепления автосцепки / до концевой балки 2 сокращено до 540 мм благодаря укорочению выступающей части ударной розетки 4 и удлинению на соответствующий размер угольника переднего упора 3, который, как и у грузовых вагонов, отливается заодно с розеткой. Таким же способом уменьшен выход автосцепки и у изотермических вагонов.

У всех строящихся пассажирских вагонов с хребтовой балкой из швеллеров упоры закрепляются на хребтовой балке приваркой с по мощью электросварки.

Рис. 3 Расположение автосцепного устройства на пассажирских вагонах

Такой способ крепления считается более технологичным и надежным в эксплуатации по сравнению с клепкой.

Расстояние от концевой балки до плоскости 5 тарелки удлиненного буфера или упругой площадки установлено равным 605 мм.

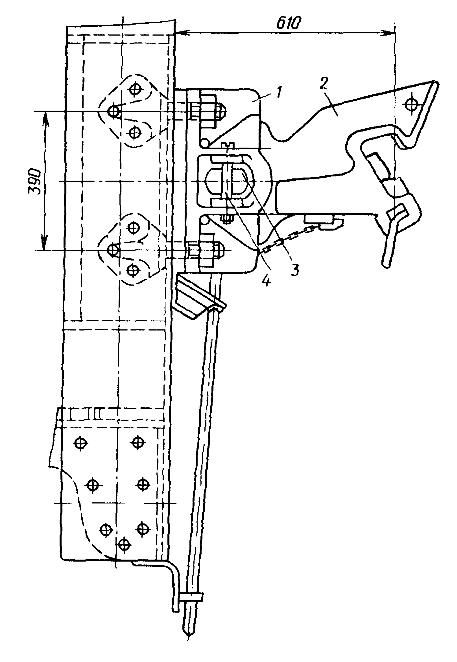

На специализированные грузовые вагоны с увеличенной длиной рамы и консольной части (рис.4) устанавливается передний упор 4, имеющий окно в розетке с большим размером по горизонтали, позволяющим свободно отклоняться автосцепке до 25° при проходе кривых участков пути малого радиуса. В этом случае хребтовая балка 3 не доходит до концевой балки 1 и соединяется с ней косынкой 2. Сверху концевая и хребтовая балки соединяются листом 6. Для обеспечения поворота автосцепки на необходимый угол отверстие для клина в тяговом хомуте 5 увеличено.

Рис. 4, Расположение автосцепного устройства на четырехосных вагонах

с увеличенной консольной частью рамы

Передний и задний упоры, как и у пассажирских вагонов, приварные. Поскольку расстояние от опорной поверхности переднего упора до привалочной плоскости розетки равно 390 мм, расстояние от оси зацепления автосцепки до концевой балки рамы вагона составляет 610 мм, как и у всех общесетевых грузовых вагонов.

На старотипных грузовых вагонах, имеющих расстояние между стенками хребтовой балки 327 мм, установлены два передних и два задних раздельных упорных угольника, каждый из которых приклепан к стенке хребтовой балки. Ударная розетка изготовлена отдельно от передних угольников и закреплена на концевой балке заклепками и сваркой по периметру привалочной плоскости.

При установке на хребтовую балку раздельных упорных угольников возможно смещение опорной площадки правого угольника относительно левого, что приводит к перекосам поглощающего аппарата и, следовательно, к неравномерной нагрузке на стенки хребтовой балки. При объединенных угольниках, т. е. упорах (см. рис.1), это исключено, так как упоры жестко связывают между собой стенки хребтовой балки и воспринимают распирающие усилия, которые могут возникнуть под действием значительных продольных сил в поезде.

Раздельные упорные угольники установлены также и на небольшом количестве вагонов с расстоянием между стенками хребтовой балки 350 мм. В этом случае предохранительную планку удлиняют. Она служит одновременно прокладкой между угольниками и стенкой хребтовой балки, обеспечивая необходимое положение опорных поверхностей передних и задних угольников.

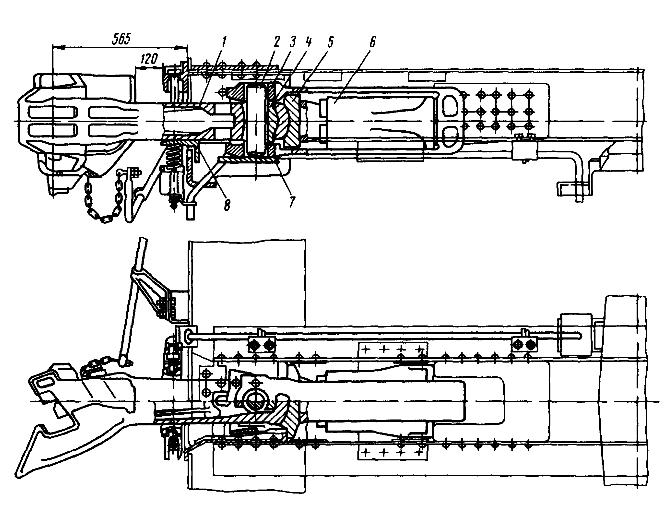

На восьмиосных вагонах устанавливается модернизированное автосцепное устройство (СА-ЗМ) (рис. 5), в котором расстояние от упора головы автосцепки до розетки составляет 120 мм. Это вызвано применением поглощающего аппарата 6, который может сжиматься на этот размер. Расстояние от оси зацепления до концевой балки составляет 565 мм. Центрирующий прибор имеет подпружиненную опору 8 для хвостовика автосцепки, который соединяется с тяговым хомутом 3 валиком 2. Для обеспечения вертикальных отклонений автосцепки устанавливается вкладыш 4. Кроме того, поверхность упорной плиты 5, соприкасающаяся с автосцепкой, выполнена в виде сферы. Плита 7 предохраняет валик от выпадания.

В настоящее время новые восьмиосные вагоны выпускаются с серийной автосцепкой СА-3, при этом на вагоны устанавливают поглощающие аппараты повышенной эффективности.

Автосцепка СА-3 может быть также установлена и на ранее выпущенные восьмиосные вагоны взамен автосцепки СА-ЗМ, однако в этом случае заменяется и тяговый хомут СА-ЗМ на специальный с отверстиями для клина, обеспечивающими необходимое боковое отклонение автосцепки. Для обеспечения горизонтального положения автосцепки на опору центрирующей балочки приваривают подкладку соответствующей толщины.

Рис 5 Расположение автосцепного устройства на восьмиосном вагоне

Для оборудования автосцепкой подвижного состава европейских дорог разработаны предварительные требования по расположению автосцепного устройства на грузовых и пассажирских вагонах колеи 1435 мм. Эти требования распространяются на вновь строящиеся и существующие вагоны, подлежащие оборудованию автосцепкой, и определяют основные габаритные размеры, необходимые для размещения автосцепного устройства. Согласно этим требованиям расстояние между стенками хребтовой балки принято равным 350 мм, как и для подвижного состава советских железных дорог. Расстояние h (рис 6) от продольной оси автосцепки 7 до головок рельсов установлено не менее 950 мм для груженых грузовых вагонов и не более 1045 мм для порожних. Расстояние А от оси зацепления автосцепки до плоскости концевой балки для грузовых вагонов установлено равным 645 мм при длине автосцепки 1120 мм. Расстояние Б между передним 2 и задним 3 упорами может быть 600 — 975 мм в зависимости от типа вагона и конструктивных особенностей консольной части рамы. Это позволит применять поглощающие аппараты увеличенной длины для вагонов большой грузоподъемности.

Расстояние В от продольной оси горизонтально расположенной автосцепки до самой нижней точки опорного кронштейна 5 центрирующего устройства, выходящего за принятые габаритные размеры автосцепки, составляет 710 мм.

Рис 6 Расположение на вагоне унифицированной автосцепки европейских дорог колеи 1435 мм

Увеличение высоты автосцепки до 492 мм объясняется наличием у нее автоматического соединителя межвагонных коммуникаций.

В некоторых конструкциях вагонов предусматривается монтаж поглощающего аппарата со стороны концевой балки, в связи с этим передние упоры делаются съемными и закрепляются болтами. Чтобы можно было отклонить вручную автосцепку, имеющую хвостовик с плоским торцом, между торцом и упорной плитой 4 предусмотрен небольшой зазор.

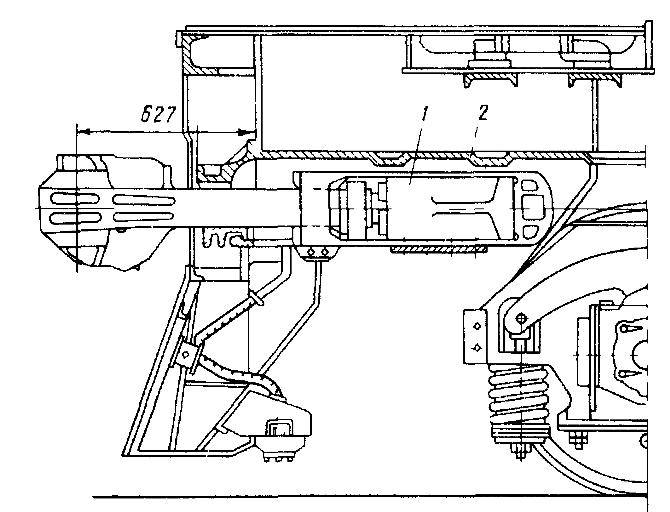

Автосцепное устройство на тепловозах и электровозах устанавливается так же, как и на вагонах, в соответствии с ГОСТ 3475-81. На электровозах серий ВЛ22, ВЛ23, ВЛ8 оно располагается на раме тележки (рис. 7), так как разместить автосцепку, чтобы продольная ось ее находилась на нужной высоте от уровня головок рельсов на главной раме электровозов этих типов, не представляется возможным. Автосцепка — серийная, типа СА-3 Стальная литая рама 1 тележки электровоза в передней части имеет специальный карман 2, в котором размещается поглощающий аппарат Передние опорные поверхности в кармане для поглощающего аппарата и упорной плиты расположены от передней плоскости концевой балки рамы тележки на расстоянии 390 мм. Между передними и задними упорами кармана расстояние сохранено равным 625 мм Ударная розетка 3 с маятниковым центрирующим устройством укрепляется на концевой балке рамы тележки сваркой или шестью болтами с гайками

Рис.7 Расположение автосцепного устройства на тележке локомотива

На рис. 8 показана схема расположения автосцепного устройства на тепловозе ТЭЗ и на других тепловозах, где поглощающий аппарат 1 находится в специальном кармане на главной раме 2 локомотива Таким же образом авхрсцепное устройство расположено на электровозах ВЛ10, ВЛ80 и др.

Рис. 8 Расположение автосцепного устройства на раме локомотива

На паровозах, дрезинах, мотовозах устанавливается автосцепка 2 (рис 9) без поглощающего аппарата и соединяется с розеткой 1, закрепленной на концевой балке. Паровозная розетка представляет собой стальную чашеобразную отливку с привалочной плитой. Автосцепка может отклоняться от центрального положения в горизонтальной плоскости Валик 3, которым автосцепка соединяется с корпусом розетки, ставится сверху.

Рис 9. Расположение на подвижном составе паровозной автосцепки

Чтобы валик не мог вращаться в розетке, его буртик срезан с двух сторон. При постановке в розетку валик срезанными частями устанавливается между боковыми ребрами верхней части розетки и запирается болтом 4.

В начало страницы

Назад <<< >>> Вперед

|

|

![]()