|

Неразрушающий контроль рельсов при их эксплуатации и ремонте

А. К. Гурвич, Б. П. Довнар, В. Б. Козлов, Г. А. Круг, Л. И. Кузьмина, А. Н. Матвеев; Под ред. канд. техн. наук А. К. Гурвича -М.: Транспорт, 1983,-318 с.

Изложены сведения о дефектах в рельсах и общая теория неразрушаюшего контроля, физические основы методов магнитной и ультразвуковой дефектоскопии. Рассмотрены приборы неразрушающего контроля рельсов, принципы их работы и эксплуатации, организация контроля рельсов на рельсосварочных предприятиях и в пути. Для инженерно-технических работников путевого хозяйства; рекомендована в качестве учебника для технических школ железнодорожного транспорта.

|

ОТ АВТОРОВ

Рельсы — важнейший элемент пути. От их состояния во многом зависит обеспечение необходимых скоростей и безопасности движения поездов. Одним из эффективных средств контроля за состоянием рельсов являются дефектоскопы, позволяющие обнаруживать дефекты в рельсах при сварке их на рельсосварочных предприятиях и в процессе эксплуатации в пути. Принцип действия дефектоскопов основан на использовании магнитных и ультразвуковых методов.

Вначале отечественная дефектоскопия рельсов развивалась по пути создания специализированных приборов. В середине 30-х годов на железных дорогах СССР появились съемные вихретоковые дефектоскопы ДС-13, а в 1952 г. — феррозондовые МРД-52. Развитие физических основ скоростной электромагнитной дефектоскопии позволило в начале 50-х годов создать первые магнитные вагоны-дефектоскопы с фотозаписью показаний для контроля рельсов со скоростью до 70 км/ч. В 1952 г. впервые в мировой практике стали применять зеркально-теневые ультразвуковые дефектоскопы УРД-52 для массового контроля рельсов в зоне болтовых стыков, а в 1956 г. — для контроля рельсов по всей длине (УРД-56, УРД-58). В последующие годы проведены теоретические исследования зеркально-теневого и эхо-методов контроля и новых схем прозвучивания рельсов, обоснованы принципы эталонирования основных параметров контроля. На базе этих работ в 1960— 1970 гг. созданы и нашли широкое применение ультразвуковые дефектоскопы типа УЗД-НИИМ-5 (УЗД-59, ДУК-1 (ИМ, ДУК-13ИМ) для контроля сварных стыков и УРД-63 — для вторичною контроля отдельных участков рельсов, а также первые ультразвуковые дефектоскопы многоцелевого назначения УЗД-НИИМ-6М для сплошного контроля рельсов в пути но всей их длине, не имеющие аналогов за рубежом. В целях унификации средств дефектоскопии разработан и освоен в серийном производстве взамен ранее выпущенных приборов агрегатированный комплекс из трех съемных ультразвуковых дефектоскопов типа «Рельс».

Повышению достоверности и надежности дефектоскопии способствовало внедрение Государственного стандарта на ультразвуковой контроль рельсов (ГОСТ 18576—73), а также единой системы службы дефектоскопии рельсов, подготовки, повышения квалификации и аттестации операторов. Единая система дефектоскопии базируется на комплексном использовании магнитных и ультразвуковых съемных приборов и вагонов-дефектоскопов. По научно-техническому уровню и объемам применения неразрушающего контроля рельсов наша страна занимает ведущее место. Неразрушающим контролем рельсов при их эксплуатации, восстановлении и сварке занято более 15 тыс. специалистов различных квалификационных групп.

Качество контроля рельсов при комплексном применении дефектоскопов в большой степени зависит от правильной организации этого дела на дистанциях пути и на дорогах в целом, что невозможно без глубокого и всестороннего изучения существующих методов дефектоскопии рельсов и аппаратуры.

Настоящий коллективный труд отражает современное состояние техники дефектоскопии рельсов на железнодорожном транспорте. Книга написана с учетом результатов последних научных исследований и разработок ВНИИЖТа, НИИмостов ЛИИЖТа и Всесоюзного научно-исследовательского института по разработке неразрушающих средств контроля качества материалов (ВНИИНКа), накопленного в ЛИИЖТе опыта переподготовки и подготовки инженеров и операторов по дефектоскопии на железнодорожном транспорте; она построена так, что ею можно пользоваться не только при подготовке операторов, механиков, дефектоскопистов в дорожных технических школах и на производстве, но и специалистов в вузах и техникумах.

ОГЛАВЛЕНИЕ

От авторов

Глава I. Типы рельсов. Классификация дефектов

1. Типы и маркировка рельсов

2. Условия работы рельсов в пути

3. Изломы и дефекты рельсов, их классификация

Глава II. Основы неразрушающего контроля

4. Контроль качества продукции

5. Дефект и его характеристики

6. Дефектность

7. Надежность систем контроля

8. Эффективность систем

Глава III. Электромагнитные методы дефектоскопии

9. Классификация методов

10. Магнитный метод

11. Магнитодинамический метод

12. Вихретоковый метод

Глава IV. Акустические методы дефектоскопии

13. Классификация методов

14. Физические основы ультразвуковой дефектоскопии

15. Эхо-метод

16. Зеркально-теневой метод

17. Функциональные решения ультразвуковых дефектоскопов

Глава V. Приборы неразрушающего контроля

18. Общие требования

19. Элементы приемно-усилительных блоков

20. Элементы импульсных устройств

Глава VI. Магнитный рельсовый дефектоскоп МРД-66

21. Назначение и принцип работы

22. Искатели

23. Подготовка дефектоскопа к работе. Контроль рельсов в пути

Глава VII. Магнитный вагон-дефектоскоп

24. Назначение и принцип работы

25. Искатели

26. Регистрирующая аппаратура

27. Работа вагона-дефектоскопа на линии

28. Основные факторы, определяющие оптимальные режимы работы аппаратуры

29. Расшифровка осциллограмм

30. Основные неисправности и способы их устранения

Глава VIII. Ультразвуковой дефектоскоп ДУК-13ИМ

31. Назначение и принцип работы

32. Подготовка дефектоскопа к работе. Контроль рельсов в пути

Глава IX. Ультразвуковое дефектоскоп ДУК-66ПМ

33. Назначение и принцип работы

34. Электрическая схема

35. Конструкция

36. Подготовка дефектоскопа к работе. Контроль рельсов в пути

Глава X. Ультразвуковой рельсовый дефектоскоп УЗД-НИИМ-6М

37. Назначение и принцип работы

38. Подготовка дефектоскопа к работе. Контроль рельсов в пути

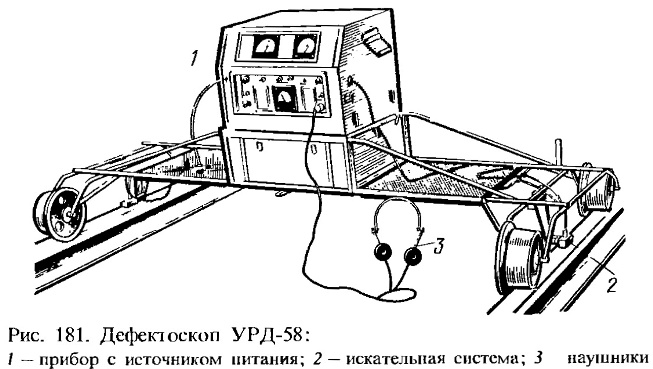

Глава XI. Ультразвуковые рельсовые дефектоскопы УРД-58 и УРД-581У1

39. Назначение и принцип работы УРД-58

40. Подготовка УРД-58 к работе. Контроль рельсов в пути

41. Назначение и принцип работы УРД-58М

42. Подготовка УРД-58М к работе. Контроль рельсов

Глава XII. Ультразвуковые рельсовые дефектоскопы УРД-63 и УРДО-3

43. Назначение и принцип работы

44. Электрическая схема УРДО-3

45. Конструкция дефектоскопов

46. Подготовка дефектоскопов к работе. Контроль рельсов в пути

Глава XIII. Агрегатарованный комплекс съемных ультразвуковых дефектоскопов

47. Структура и назначение комплекса

48. «Рельс-5»

49. «Рельс-4»

50. «Рельс-6»

51. Блок дефектоскопический

Глава XIV. Контроль сварных стыков

52. Дефекты сварки

53. Методика ультразвукового контроля сварных стыков рельсов

54. Контроль сварных стыков рельсов дефектоскопами ДУК-13ИМ, ДУК-66ПМ, «Рельс-6» и УЗД-НИИМ-6М

55. Выявляемость дефектов. Использование данных контроля для улучшения технологии сварки

56. Организация контроля рельсов на рельсосварочных предприятиях (РСП)

57. Организация контроля при сварке рельсов и пути

Глава XV. Организация комплексного использования и ремонта дефектоскопов

58. Планирование и организация работы

59. Порядок работы с дефектоскопами на перегоне

60. Совместная работа вагона-дефектоскопа и съемных рельсовых дефектоскопов

61. Дорожные лаборатории. Цеха дефектоскопии дистанций пути

62. Система планово-предупредительного ремонта дефектоскопов

63. Контрольные тупики

64. Подзарядные пункты

65. Обслуживание аккумуляторных батарей и уход за ними

Возможно, вас заинтересуют книги:

Скачать книгу бесплатно с depositfiles

или с i-FileZ или с letitbit

|