УСТРОЙСТВО ТЕПЛОВОЗА

Двухкабинный односекционный тепловоз М62 мощностью 2000 л. с. с электрической передачей постоянного тока предназначен для работы с грузовыми поездами на железных дорогах с шириной колеи 1520 и 1435 мм. Тепловозы типа М62, выпускаемые на экспорт, оборудуются колесными парами для колеи шириной 1435 мм. Конструкция тепловоза рассчитана на работу при наружных температурах от +40 до —40° С. Управлять тепловозом можно с любого поста управления, расположенного в каждой кабине машиниста. При работе по системе двух единиц с одного пульта ведется управление обеими секциями (тепловозами) и контролируется работа их силовых установок.

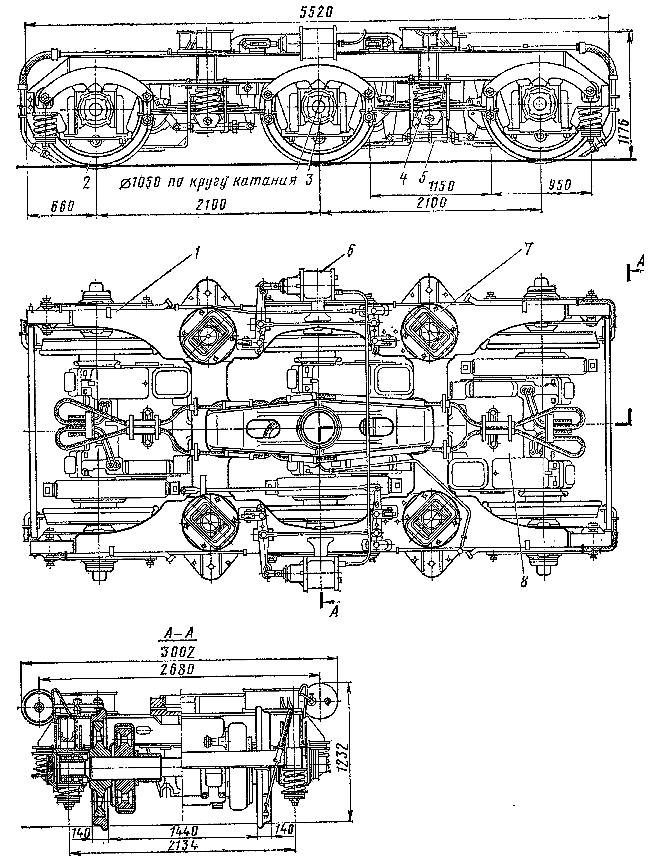

Кузов и рама с установленным на ней силовым и вспомогательным оборудованием опираются на две трехосные тележки. Рама тепловоза представляет собой сварную несущую конструкцию из двух двутавровых балок, усиленных сверху и снизу приваренными к ним полосами. К балкам спереди и сзади рамы прикреплены заклепками и сваркой литые стяжные ящики. Двутавровые балки соединены поперечными перегородками. По ширине рама ограничена несущими швеллерами, которые через кронштейны соединены с продольными балками. Сверху и снизу рама обшита настильными листами. К верхним настильным листам прикреплены фундаменты силовых и вспомогательных механизмов. Снизу к раме тепловоза приварены два шкворня, передающие силу тяги от тележки на раму, а имеющиеся восемь грибков опорно-возвращающего устройства передают вес тепловоза (кузова и рамы с установленными на ней механизмами) на тележки. В средней части на кронштейнах укреплен топливный бак с отсеками для аккумуляторной батареи. Снизу к раме приварены четыре опоры, которые служат для подъемки тепловоза без тележек при помощи домкратов или мостовых кранов. Внутри рамы размещены кондуиты для прокладки в них силовых кабелей к тяговым электродвигателям и нагнетательные каналы для подвода воздуха от вентиляторов охлаждения тяговых электродвигателей.

Тепловоз оборудован ударно-тяговыми устройствами, прикрепленными к стяжным ящикам 19 с обоих концов рамы тепловоза. Комплект ударно-тяговых устройств состоит из автосцепки и фрикционного аппарата. Конструкция стяжных ящиков позволяет также устанавливать тяговый крюк с винтовой стяжкой и буфера. На раму тепловоза установлен кузов, состоящий из нескольких частей, скрепляемых между собой в процессе сборки. Составными частями кузова являются блок-кабина с проставкой, кузов над дизелем и блок-кабина с холодильной камерой. В блок-кабине с проставкой размещены: передняя кабина машиниста, передний тамбур и камера электрооборудования. В блок-кабине с холодильной камерой размещены: задняя кабина машиниста, задний тамбур и холодильная камера.

Каркас каждой части кузова изготовлен из стальных гнутых профилей и обшит стальными листами. Тепловоз имеет четыре наружные двери (одна в переднем тамбуре, одна в дизельном помещении и две в заднем тамбуре), по одной двери из тамбуров в кабины и по одной двери из тамбуров в дизельное помещение. В кабинах для машиниста и его помощника имеются переносные мягкие сиденья, регулируемые по высоте, а также откидное сиденье. Лобовые, раздвижные боковые окна и зеркала заднего вида обеспечивают свободный обзор для наблюдения за участками пути и состоянием поезда.

В помещении каждой кабины машиниста расположен пульт управления 30, оборудованный приборами и устройствами, обеспечивающими управление тепловозом и контроль за работой силовой установки. Для создания нормальных температурных условий работы локомотивной бригады в кабине машиниста установлены отопительно-вентиляционный агрегат с устройством для забора наружного воздуха и два вентилятора, кроме того, в крыше кабин вмонтировано по два вентиляционных лючка.

В боковых стенках холодильной камеры имеются проемы с регулируемыми жалюзи, через которые воздух поступает к вентиляторам для охлаждения радиаторных секций. Над вентилятором установлены верхние регулируемые жалюзи, через которые происходит выброс воздуха. Для уменьшения фронта боковых жалюзи при пониженной температуре тепловоз снабжен механическим зачехлением жалюзи, приводимым вручную снаружи тепловоза. По бокам крыши холодильной камеры расположены проемы с нерегулируемыми жалюзи, что позволяет избежать разрежения в дизельном помещении при заборе воздуха для дизеля и охлаждения тягового генератора и электродвигателей из кузова.

Кузов над дизелем с обеих сторон имеет проемы с решетками (нерегулируемые жалюзи), через которые поступает наружный воздух для дизеля на -охлаждение тягового генератора и тяговых электродвигателей, а также имеет окна из стекла повышенной прочности. В крыше кузова смонтированы люки для выемки вспомогательных агрегатов и механизмов тепловоза при ремонте. Для выемки дизель-генератора крыша над ним выполнена съемной. Для вентиляции дизельного помещения на крыше кузова установлен вытяжной вентилятор с диффузором, а также имеется вентиляционный люк (над компрессором), служащий одновременно выходом на крышу. Второй аналогичный люк расположен в крыше заднего тамбура. В переднем тамбуре установлен откидной умывальник с бачком для воды и соответствующим трубопроводом. Для создания нормальных условий работы обслуживающего персонала кабины машиниста и кузов имеют шумоизоляционную обшивку. Посередине кузова на раме тепловоза расположена силовая установка, состоящая из дизеля и тягового генератора с системой возбуждения. Дизель и генератор соединены между собой пластинчатой муфтой и смонтированы на общей раме, которая устанавливается на резиновых амортизаторах, что исключает жесткую связь с рамой тепловоза, уменьшает передачу колебаний и сил от неуравновешенных масс дизеля на раму.

Дизель представляет собой двухтактный двенадцатицилиндровый двигатель внутреннего сгорания с V-образным расположением цилиндров и клапанно-щелевой продувкой. Остов дизеля состоит из сварных блоков цилиндров и рамы, на которых смонтированы все узлы дизеля. Снизу к блоку крепятся подвески для коренных подшипников коленчатого вала. Рама имеет поддон, служащий резервуаром для масла. В крышке цилиндра расположены четыре выпускных клапана, форсунка и индикаторный вентиль. Крышка нижней плоскостью опирается на блок и крепится к нему шпильками, ввернутыми в верхнюю плиту блока. Втулка цилиндра подвешена к крышке цилиндра на шпильках. Коленчатый вал дизеля цельнолитой из высокопрочного чугуна. Для уменьшения напряжений, возникающих вследствие крутильных колебаний в системе «коленчатый вал—якорь генератора», на переднем конце коленчатого вала установлен антивибратор маятникового типа. Главные (правые) и прицепные (левые) шатуны имеют стержни двутаврового сечения с центральным каналом для подачи масла на смазку головного подшипника и охлаждения поршня. Поршень составной, охлаждаемый маслом. Внутри поршня расположена вставка из алюминиевого сплава с гнездами для установки поршневого пальца «плавающего» типа. Продувка и зарядка цилиндра воздухом происходят через продувочные окна по втулке цилиндра, а выпуск отработавших газов — через выпускные клапаны. Распределительный вал, управляющий движением клапанов при помощи рычажного механизма, расположен в развале блока цилиндров и приводится в движение от коленчатого вала через шестеренную передачу, расположенную на заднем торце блока. Шестеренный привод распределительного вала одновременно является приводом топливного насоса, регулятора и вспомогательных агрегатов тепловоза, расположенных на станине тягового генератора.

Топливная система высокого давления состоит из блочного двенадцатиплунжерного насоса золотникового типа и двенадцати форсунок закрытого типа, соединенных с нагнетательными штуцерами насоса форсуночными трубками. Дизель снабжен объединенным регулятором с пусковым сервомотором, а также центробежным предельным выключателем. Предельный выключатель в случае повышения частоты вращения коленчатого вала выше допустимой через рычажную передачу выключает подачу топлива. Воздух для дизеля очищается в двух маслопленочных воздухоочистителях, которые расположены с правой и левой стороны тепловоза. Воздухоснабжение цилиндров дизеля двухступенчатое. Первая ступень воздухоснабжения состоит из работающих параллельно двух центробежных компрессоров с газотурбинным приводом. Вторую ступень представляет собой объемный нагнетатель с приводом от коленчатого вала дизеля.

Система смазки дизеля циркуляционная, под давлением. Циркуляция масла обеспечивается шестеренным масляным насосом, навешенным на дизель. Система охлаждения дизеля—водяная, принудительная, замкнутого типа. Циркуляция воды в системе обеспечивается центробежным насосом, установленным на дизеле. (Второй насос, навешенный на дизель, обслуживает систему охлаждения масла.) Для обеспечения разрежения, в картере и других полостях, связанных с ним, дизель снабжен системой вентиляции. Отсасывающие трубы связывают всасывающие полости турбокомпрессоров с полостью картера через маслоотделитель. Отсепарированное масло, по сливной трубе отводится в картер. Дизель имеет два дополнительных вала отбора мощности для привода переднего и заднего распределительных редукторов. Чтобы предотвратить скопление масла в ресиверах наддувочного воздуха, на дизеле установлена система удаления масла из ресиверов в емкости, расположенные с правой и левой стороны в поддизельной раме.

Тяговый генератор представляет собой некомпенсированную электрическую машину постоянного тока с независимым возбуждением. Якорь со стороны коллектора опирается на сферический роликовый подшипник, вмонтированный в щит генератора. Другой опорой якоря служит фланец коленчатого вала дизеля и его коренной подшипник. Охлаждение генератора — воздушное, принудительное от центробежного вентилятора с приводом от переднего распределительного редуктора. Воздух, который очищается сетчатыми фильтрами, продувается со стороны коллектора через якорь и магнитную систему. Ток, вырабатываемый тяговым генератором, через поездные контакторы, расположенные в камере электрооборудования, поступает к шести тяговым двигателям, соединенным параллельно. Для пуска дизеля используется тяговый генератор, работающий в режиме электрического двигателя.

На станине тягового генератора установлен двухмашинный агрегат однокорпусного исполнения, состоящий из возбудителя и вспомогательного генератора. Привод двухмашинного агрегата осуществляется от переднего распределительного редуктора. Возбудитель используется для питания независимой обмотки возбуждения тягового генератора. Обмотки возбуждения возбудителя питаются от подвозбудителя через усилитель. От вспомогательного генератора питаются цепи управления и производится подзаряд аккумуляторной батареи. Кроме того, якорь вспомогательного генератора имеет контактные кольца для съема переменного тока.

Синхронный подвозбудитель расположен на станине тягового генератора. Привод его осуществляется от шкива на валу переднего распределительного редуктора. Синхронный подвозбудитель предназначен для питания рабочих цепей усилителей и трансформаторов в системе возбуждения тягового генератора. Подвозбудитель является однофазной четырехполюсной электрической машиной, катушки возбуждения которой соединены последовательно и получают питание от цепи управления.

Тяговый электродвигатель представляет собой электрическую машину постоянного тока с последовательным возбуждением и принудительной вентиляцией. Электродвигатель имеет четыре главных и четыре добавочных полюса. Якорь имеет петлевую обмотку с уравнительными соединениями со стороны коллектора и опирается на роликовые подшипники, вмонтированные в щиты электродвигателя. Воздух, поступающий на охлаждение тяговых электродвигателей, очищается в сетчатых фильтрах.

Схема возбуждения тягового генератора совместно с объединенным регулятором дизеля является замкнутой системой автоматического регулирования максимального напряжения, тока и мощности дизель-генератора и обеспечивает:

- полное использование свободной мощности дизеля независимо от температуры обмоток электрических машин и включения вспомогательных механизмов;

- аварийные режимы работы при отключении любого тягового электродвигателя и выхода из строя элементов схемы возбуждения.

Для регулирования частоты вращения тяговых электродвигателей применяются две ступени ослабления возбуждения.

Для обеспечения работы дизеля тепловоз оборудован топливной, водяной и масляной системами. Топливная система тепловоза (низкого давления) предназначена для питания дизеля топливом и обеспечивает размещение запасов топлива, его фильтрацию, подогрев в холодное время и подвод к топливному насосу дизеля. Топливо из бака через фильтр грубой очистки забирается топливоподкачивающим насосом и через фильтр тонкой очистки подается к топливному насосу дизеля. При необходимости топливо может подогреваться в топливоподогревателе.

При выходе из строя топливоподкачивающего агрегата предусмотрено аварийное питание дизеля топливом, при этом топливо из бака забирается, помимо фильтра грубой очистки.

Водяная система — двухконтурная, один контур которой предназначен для охлаждения дизеля, другой — для охлаждения масла дизеля. Циркуляция воды в системе обеспечивается двумя центробежными насосами (для каждого контура свой насос), навешенными на дизеле. Вода охлаждается в секциях радиаторов, установленных, в холодильной камере. Расположение секций вертикальное в один ряд у стенок камеры. Регулирование температуры воды, охлаждающей дизель (первый контур), обеспечивается открытием и закрытием левых боковых и верхних жалюзи и изменением частоты вращения вентилятора холодильной камеры. Температура воды, охлаждающей масло (второй контур), регулируется в зависимости от температуры масла и обеспечивается открытием и закрытием правых боковых и верхних жалюзи и изменением частоты вращения вентилятора холодильной камеры. Работой боковых жалюзи и вентилятором автоматически управляет гидропривод с автоматическим приводом гидромуфты. Верхние жалюзи открываются и закрываются вручную дистанционно с пульта управления кабин машиниста. Дополнительно боковые жалюзи и вентилятор имеют дистанционный привод управления с пульта кабин машиниста, кроме того, все жалюзи имеют ручной привод, позволяющий фиксировать их в открытом состоянии.

Масляная система тепловоза предназначена для подачи масла на смазку и охлаждение деталей дизеля, гидропривода вентилятора и заднего распределительного редуктора, а также на питание гидропривода и автоматического привода гидромуфты. Циркуляция масла обеспечивается масляным насосом, навешенным на дизель. Для обеспечения нормальных условий работы силовой установки тепловоз оборудован вспомогательными механизмами—редукторами, вентиляторами и гидроприводом.

Передний распределительный редуктор установлен на станине генератора и приводится от дополнительного вала отбора мощности дизеля. Ведущий вал редуктора соединен с валом отбора мощности дизеля полужесткой муфтой пластинчатого типа. Передний распределительный редуктор с пятью цилиндрическими косозубыми шестернями, расположенными в один ряд, предназначен для привода вентиляторов охлаждения тягового генератора и тяговых электродвигателей передней тележки, двухмашинного агрегата и подвозбудителя. Привод вентиляторов тягового генератора и тяговых электродвигателей передней тележки осуществляется через карданные валы, привод двухмашинного агрегата — через полужесткую муфту пластинчатого типа, привод подвозбудителя — через клиноременную передачу. Система смазки редуктора—картерная.

Задний распределительный редуктор установлен на фундаменте, приваренном к раме тепловоза, перед холодильной камерой и приводится от дополнительного вала отбора мощности дизеля. Ведущий вал редуктора соединен с валом отбора мощности дизеля карданным валом. Задний распределительный редуктор с тремя косозубыми шестернями предназначен для привода вентилятора охлаждения тяговых электродвигателей задней тележки и гидропривода вентилятора xхолодильной камеры. Привод вентилятора и гидропривода осуществляется через полужесткую муфту пластинчатого типа. Масло в редуктор для смазки его деталей подается по трубопроводу через редукционный клапан из масляной системы дизеля. Масло, собирающееся в картере редуктора, забирается лопастным масляным насосом через сетчатый фильтр и направляется в общую трубу слива.

Вентиляторы охлаждения тяговых электродвигателей передней и задней тележек одинаковые по конструкции и размерам и представляют собой вентиляторы центробежного типа. Вентиляторное колесо насажено на вал, который вращается на двух шариковых подшипниках, расположенных в одном подшипниковом узле. Подшипниковый узел крепится к корпусу вентилятора. Вентилятор охлаждения тягового генератора по конструкции аналогичен вентиляторам охлаждения тяговых электродвигателей, но имеет несколько большие размеры.

Гидропривод установлен на фундаменте, приваренном к раме тепловоза, и предназначен для привода через карданный вал вентилятора холодильной камеры. Он состоит из регулируемой гидромуфты переменного наполнения и углового шестеренного редуктора. Регулируемая гидромуфта переменного наполнения через угловой редуктор передает вращающий момент от заднего распределительного редуктора к вентилятору холодильной камеры, гасит крутильные колебания и обеспечивает бесступенчатое изменение частоты вращения вентилятора при постоянной частоте вращения вала заднего редуктора. Частота вращения выходного вала углового редуктора (вала вентилятора) зависит от степени наполнения гидромуфты маслом. Наполнением гидромуфты и работой боковых жалюзи управляет автоматический привод.

Масло в гидропривод вентилятора для смазки его деталей подается потому же трубопроводу, что и для смазки заднего распределительного редуктора. Масло для питания гидромуфты подается по трубопроводу через предохранительный клапан из масляной системы . дизеля. Собирающееся в гидроприводе масло забирается лопастным насосом через сетчатый фильтр и направляется в общую сливную трубу.

Вентилятор ходильной камеры—осевой, предназначен для создания потока воздуха, обдувающего радиаторные секции холодильной камеры. Вентилятор установлен на коническую поверхность вала подпятника вентилятора. Вал подпятника вращается в двух шариковых подшипниках, смонтированных в корпусе. Корпус подпятника крепится к горизонтальным балкам верхней части арки холодильной камеры.

Рама тепловоза опирается на две трехосные тележки через опорно-возвращающее устройство (по четыре в каждой тележке), которое служит для передачи вертикальной нагрузки на тележку. Кроме того, опорно-возвращающее устройство во время движения не допускает отклонения продольной оси тележки от продольной оси тепловоза. Тележки тепловоза трехосные, челюстные с опорно-осевой подвеской тяговых электродвигателей и односторонним сбалансированным рессорным подвешиванием. Обе тележки, одинаковые по конструкции, состоят из рамы, рессорного подвешивания, опорно-возвращающих устройств, моторно-колесного блока и рычажной передачи тормоза. Тележки тепловоза взаимозаменяемы, но при подкатке передней тележки на место задней и наоборот необходимо соответственно переставить съемные лестницы. Рама тележки опорной конструкции состоит из боковин, двух междурамных креплений, двух концевых балок и шкворневой балки. По концам и в середине боковины вварены литые буксовые челюсти, стянутые снизу литыми струнками.

В боковом проеме челюстей, в местах прилегания букс, приварены наличники. К нижним листам междурамных креплений крепятся кронштейны, имеющие опоры под тяговые двигатели. Горизонтальные усилия передаются через шкворневую балку, которая опирается своими концами на междурамные крепления. В середине шкворневой балки имеется гнездо для шкворня.

На тепловозе применена четырехточечная схема рессорного подвешивания, в которой предусмотрены четыре самостоятельные группы сбалансированных рессор и пружин. Каждая из этих пружин расположена по одну сторону тележки. В состав группы или точки входят два средних и два концевых комплекта, а также система балансиров и подвесок, связывающих эти комплекты в одну систему. В средний комплект входят листовая рессора и две цилиндрические пружины, в концевой — цилиндрическая пружина и составная подвеска.

Опорно-возвращающее устройство каждой тележки состоит из четырех роликовых опор. Корпус роликовой опоры с нижней опорной плитой прикреплен к боковине рамы. Вертикальная нагрузка от веса кузова передается через установленные на раме тепловоза грибки, которые своей сферической поверхностью опираются на гнезда роликовых опор.

Поворот тележки вокруг шкворня обеспечивается за счет перекатывания роликов по нижней опорной плите и поперечного перемещения гнезда относительно опорной плиты. Возникновение вращающего момента при повороте тележки относительно кузова обеспечивается уклонами на верхней и нижней плитах.

К моторно-колесному блоку относятся колесная пара, челюстные буксы, тяговый электродвигатель и тяговый редуктор. Колесные центры и ведомая шестерня тягового редуктора насажены на ось в горячем состоянии. В корпусе буксы расположены два роликовых подшипника, а в крышке— осевой упор. Буксы крайних осей тележки оборудованы упругими упорами, буксы средней оси—жесткими. К поверхностям корпуса буксы, в местах прилегания поверхностей челюстей тележки, приварены буксовые наличники. Тяговый электродвигатель моторно-осевыми подшипниками опирается на ось колесной пары, с другой стороны через пружинную подвеску крепится к раме тележки. Ведущая шестерня тягового редуктора напрессована на конусный конец вала тягового электродвигателя. Вращающий момент от тягового электродвигателя на ось колесной пары передается одноступенчатым цилиндрическим редуктором с прямозубыми шестернями.

Редуктор закрыт разъемным кожухом, прикрепленным болтами к тяговому электродвигателю. Для обеспечения герметичности кожуха по разъему и со стороны моторно-осевого подшипника установлены уплотнения.

На тележках тепловоза установлена рычажная передача тормоза для передачи усилия от тормозных цилиндров к колодкам. Она обеспечивает одностороннее нажатие тормозных колодок на бандажи колес.

Тепловоз оборудован пневматическим тормозом для торможения тепловоза и поезда и ручным тормозом для затормаживания одиночного локомотива при стоянке. Пневматическим тормозом можно управлять из любой кабины машиниста, оборудованной одинаковыми тормозными приборами. Управление тормозами состава и тепловоза осуществляется краном машиниста, а управление тормозом тепловоза — краном вспомогательного тормоза. Кроме того, в каждой кабине машиниста установлен штурвал, которым приводится в действие ручной тормоз. Ручной тормоз воздействует на два колеса соответствующей тележки.

В пневматический тормоз воздух поступает из компрессора, который приводится от вала тягового генератора через пластинчатую муфту. На тепловозе применен двухступенчатый, трехцилиндровый, поршневой компрессор с W-образным расположением цилиндров, с воздушным охлаждением, оборудованный устройством для перехода на холостой ход. Система смазки компрессора—комбинированная (под давлением и разбрызгиванием). Компрессор нагнетает воздух в главные резервуары, из которых воздух через маслоотделитель поступает в питательную магистраль, к кранам машиниста и вспомогательного тормоза. В зависимости от давления в питательной магистрали автоматически происходит переключение компрессора на холостой или рабочий режим регулятором давления ЗРД. Тормозная магистраль заряжается через кран машиниста. При торможении краном машиниста происходит выпуск воздуха из тормозной магистрали, при этом срабатывает воздухораспределитель и через кран вспомогательного тормоза подает воздух в тормозные цилиндры, которые установлены на раме тележки с правой и левой стороны. При торможении краном вспомогательного тормоза воздух из питательной магистрали через кран вспомогательного тормоза поступает в тормозные цилиндры.

Воздух из питательной магистрали через клапан максимального давления поступает в трубопровод приборов управления, который предназначен для питания электропневматических и пневматических аппаратов (поездные контакторы, реверсор, ускоритель пуска, цилиндры включения жалюзи и гидромуфты и др.). Также непосредственно из питательной магистрали воздух поступает в магистраль звуковой сигнализации и по трубопроводам—к тифонам, свисткам и стеклоочистителям.

Песочная система тепловоза обеспечивает подачу песка под первую и четвертую колесные пары при движении вперед и под третью и шестую колесные пары при движении назад. Песок засыпают в четыре бункера (по два на каждую тележку), которые расположены в главной раме с обеих сторон над средними колесными парами тележек. На бункере установлено по две форсунки, каждая из которых подает песок под одно колесо. Под колесные пары песок подается сжатым воздухом, поступающим из питательной магистрали через воздухораспределители в форсунки песочниц. Управление работой песочной системы осуществляется педалью, расположенной в каждой кабине машиниста.

Для тушения пожаров тепловоз оборудован стационарной пеногасительной установкой, расположенной в дизельном помещении. На тепловозе имеются два поста управления противопожарной установкой, на которых расположены краны для ее включения и.генераторы многократной пены со шлангами. Кроме того, в кабинах машиниста размещены по два переносных огнетушителя. Тепловоз также оборудован автоматической установкой пожарной сигнализации, оповещающей о недопустимо высокой температуре в дизельном помещении и камере электрооборудования. При срабатывании автоматической сигнализации в каждой кабине машиниста подаются световой и звуковой сигналы.

Все вспомогательное оборудование тепловоза работает от сети постоянного тока 75 В. Вспомогательный генератор вырабатывает ток для цепей управления, освещения, заряда аккумуляторной батареи и питания электродвигателей топливоподкачивающего агрегата, маслопрокачивающего агрегата, отопительно-вентиляционной установки и вентилятора кузова. При неработающем дизеле электрооборудование питается от аккумуляторной батареи, которая подключается через главный выключатель. Соответствующие предохранители защищают всю электрическую цепь от перегрузки, а также короткого замыкания. Лампы устанавливаются в светильниках, имеющих амортизаторы. В камере электрооборудования размещены аппараты высоковольтной и низковольтной цепей тягового генератора, тяговых электродвигателей, а также аппараты пуска дизеля, заряда аккумуляторной батареи, регулировочные резисторы цепей возбуждения и т. д. На двери камеры установлены блокировки.

На каждом конце тепловоза установлено походному лобовому прожектору с двухступенчатым регулированием света (тускло, ярко), а также буферные сигнальные фонари белого и красного цветов. Прожектор и каждая сигнальная лампа могут включаться из соответствующей кабины машиниста. Тепловоз оборудован двумя тифонами, расположенными на крыше, которые приводятся в действие клапанами, установленными в кабинах как со стороны машиниста, так и со стороны помощника. От этих же клапанов приводятся в действие свистки, расположенные под кабинами машиниста.

Для безопасности движения на тепловозе установлена автоматическая локомотивная сигнализация с автостопом непрерывного действия и контролем скорости. Кроме того, для связи локомотивной бригады с дежурным по станции на тепловозе имеется радиостанция.

Управление работой дизель-генератором—электрогидравлическое из любой кабины машиниста. Электрическая схема тепловоза предусматривает возможность управления по системе двух единиц, при этом управление обеими секциями возможно с любого локомотива. Схема обеспечивает возможность управления ведомым локомотивом при остановленном дизеле на ведущем тепловозе. На каждом пульте управления установлен контроллер, имеющий одну (нулевую) позицию работы дизеля без нагрузки и 15 позиций работы дизеля как под нагрузкой, так и без нагрузки. На каждой позиции контроллера устанавливается определенная частота вращения вала дизеля, которая задается электрической схемой и поддерживается объединенным регулятором. В схеме предусмотрена блокировка 1-й позиции контроллера, т. е. при любом аварийном сбросе нагрузки последующее включение ее возможно только с 1-й позиции. Силовая передача включается и выключается контроллером. Для изменения направления движения тепловоза в пульте управления установлен реверсивный переключатель, в головку которого вставлена рукоятка. Реверсивный переключатель и контроллер взаимно сблокированы. Включение силовой передачи возможно только при крайних положениях рукоятки реверсивного переключателя. Положение рукоятки указывает на направление движения поезда.

Рукоятка реверсивного переключателя снимается только при нулевой позиции контроллера.

ОГЛАВЛЕНИЕ

Глава 1 Устройство тепловоза и его характеристика

Устройство тепловоза

Тяговая и техническая характеристики тепловоза

Глава 2 Дизель

Устройство дизеля и его техническая характеристика

Узлы остова дизеля

Кривошипно-шатунный механизм

Система воздухоснабжения

Редуктор, выпускные коллекторы и механизм распределения

Система топлива

Система охлаждения

Система масла

Объединенный регулятор.

Вспомогательные узлы и устройства

Глава 3 Системы, обеспечивающие работу дизеля

Топливная система тепловоза

Водяная система тепловоза

Масляная система тепловоза

Глава 4 Электрическое оборудование

Принципиальная схема электрической передачи

Узлы и элементы системы автоматического регулирования возбуждения

Формирование характеристики тягового генератора

Электрические машины

Тяговый генератор

Тяговый электродвигатель ЭД-118А

Двухмашинный агрегат

Синхронный подвозбудитель ВС-652

Вспомогательные электрические машины

Электрические аппараты

Реле

Контакторы

Блоки выпрямителей

Автоматические выключатели

Электроизмерительные приборы

Регулятор напряжения типа ТРН-1

Электропневматические вентили и тяговые электромагниты

Резисторы

Кислотная аккумуляторная батарея 32ТН-450

Работа электрической схемы тепловоза

Сигнализация и защита в тяговом режиме

Регулировка электрооборудования тяговой передачи

Глава 5 Охлаждающее устройство

Холодильник тепловоза

Подпятник и вентиляторное колесо холодильной камеры

Система автоматического регулирования (САР)

температуры воды и масла

Эксплуатация холодильника в зимних условиях

Глава 6 Редукторы и приводы вспомогательных механизмов

Установка редукторов и приводов

Редукторы

Карданные валы и пластинчатые муфты

Глава 7 Тормозная система

Краткое описание тормозной системы

Компрессор

Регулятор давления ЗРД

Рычажная передача тормоза

Глава 8 Пневматическая и песочная системы, устройства фильтрации воздуха и вспомогательное оборудование

Пневматическая система управления

Песочная система

Фильтрация воздуха

Вентиляторы и отопительно-вентиляционная установка

Глушитель выпуска газов

Противопожарная установка

Глава 9 Экипажная часть

Кузов и рама тепловоза

Тележка

Смотрите другие книги по тепловозам

|