|

Тепловозные двигатели внутреннего сгорания: Учебник для вузов / А. Э. Симсон, А. 3. Хомич, А. А. Куриц и др. — 2-е изд., перераб. и доп. М.: Транспорт, 1987. 536 с.

Описана теория рабочих процессов и динамика тепловозных дизелей, приведены блок — схемы расчета на ЭВМ отдельных их участков. Большое внимание уделено повышению эффективности эксплуатации дизелей, экономии топлива и масла, надежности, технической диагностики, улучшению технического обслуживания. Рассмотрены перспективы электронного управления топливной аппаратурой, перевода тепловозных дизелей для работы на природном газе и других альтернативных топливах, защиты окружающей среды, планирования эксперимента и обработки его результатов. Приведены некоторые материалы по локомотивным газотурбинным установкам.

Первое издание под названием «Двигатели внутреннего сгорания (тепловозные дизели, газотурбинные установки)» вышло в 1980 г.

Для студентов вузов железнодорожного транспорта.

|

ВВЕДЕНИЕ

Двигатели внутреннего сгорания принадлежат к наиболее распространенному и многочисленному классу тепловых двигателей, т. е. таких двигателей, в которых тепловая энергия, выделяющаяся при сгорании топлива, преобразуется в механическую энергию непосредственно внутри двигателя. К двигателям внутреннего сгорания относятся поршневые и газотурбинные двигатели.

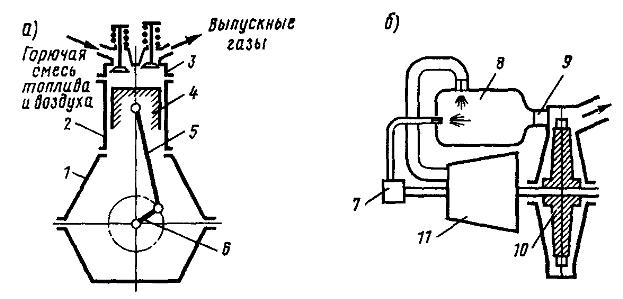

Топливо и воздух, необходимые для сгорания в поршневом двигателе (рис. 1,а), вводятся в объем цилиндра 2 двигателя, ограниченный крышкой 3, стенками цилиндра и поршнем 4. Образующиеся при сгорании газы, имеющие высокую температуру, создают давление на поршень и перемещают его в цилиндре. Поступательное движение поршня через шатун 5 передается колену вала 6, установленного в блоке 1, и преобразуется во вращательное движение коленчатого вала.

В газовых турбинах (рис. 1,6) топливо сжигается в специальной камере сгорания 8. Топливо в нее подается насосом 7 через форсунку. Воздух, необходимый для горения, нагнетается в камеру сгорания с помощью компрессора 11, установленного на одном валу с газовой турбиной 10. Продукты сгорания через направляющий аппарат 9 поступают на лопатки рабочего колеса турбины 10.

Рис. 1. Схемы двигателей внутреннего сгорания:

а — поршневой двигатель; б — газовая турбина

Газовые турбины, имеющие только вращающиеся детали, могут работать с высокой частотой вращения. Кроме того, на лопатках турбины можно более полно использовать энергию горячих газов. Основным недостатком газовых турбин является сравнительно невысокая экономичность и работа лопаток в среде газа с высокой температурой (снижение температуры газов для повышения надежности лопаток ухудшает экономичность турбины). Газовые турбины широко используются в качестве агрегатов воздухоснабжения в поршневых двигателях, а также как самостоятельные силовые установки. Применение жаростойких материалов позволяет повысить показатели газовых турбин и двигателей внутреннего сгорания в целом.

Наиболее экономичны поршневые двигатели внутреннего сгорания. Коэффициент полезного действия (к.п.д.) лучших образцов этих двигателей 0,43, в то время как к.п.д. лучших газотурбинных двигателей не превышает 0,35. Появление поршневых двигателей внутреннего сгорания во второй половине XIX в. было вызвано развитием промышленности, для которой требовался более совершенный двигатель, чем паровая машина, имевшая к.п.д. не более 0,14.

Газовые двигатели в России начали изготовляться в 1880 г. на Коломенском и других заводах. Стационарные двигатели, работающие на керосине и более тяжелых сортах топлива, появились в ряде стран в период с 1884 по 1890 г. В России такие двигатели стали выпускаться с 1890 г. и получили широкое распространение. Двухтактный двигатель, созданный в России на заводе «Русский дизель» в 1893 г., получил высшую награду на Всемирной выставке в Чикаго. В 1897 г. Р. Дизель построил четырехтактный двигатель с воспламенением от сжатия, работающий на керосине. Завод «Русский дизель» в 1899 г. выпустил первый промышленный четырехтактный двигатель, который в отличие от двигателя Р. Дизеля работал на сырой нефти. Двигатель расходовал значительно меньше топлива и отличался оригинальностью конструкции. В 1903 г. тот же завод построил и установил на нефтеналивной барже «Вандал» три двигателя. Это был первый в мире теплоход.

С 1903 г. двигателестроение начало развиваться на Коломенском машиностроительном заводе (ныне производственное объединение (ПО) «Коломенский завод»), основанном в 1863 г. Большое место в двигателестроении занимает Харьковский паровозный завод, основанный в 1897 г. (ныне ПО «Завод им. В. А. Малышева»). На заводе в течение продолжительного времени строились стационарные и судовые двигатели.

Развитие отечественного дизелестроения сопровождалось разработкой вопросов теории рабочего процесса и конструкции двигателей. Уже в 1906 г. В. И. Гриневецкий предложил метод теплового расчета рабочего цикла, положенный в основу современной теории процессов поршневых двигателей внутреннего сгорания,

развитой в дальнейшем Н. Р. Брилингом, Е. К- Мазингом, Б. С. Стечкиным, А. С. Орлиным, В. Т. Цветковым, Н. М. Глаголевым, М. Г. Кругловым и др. В 1911 г. начинается глубокая теоретическая разработка вопросов тепловозостроения В. И. Гриневецким и А. Н. Шелестом. Однако практического применения в царской России тепловозы не нашли.

По инициативе В. И. Ленина 4 января 1922 г. было принято постановление Совета Труда и Обороны, положившее начало тепловозостроению в СССР. Конкретный план дальнейших работ был утвержден Высшим советом народного хозяйства (ВСНХ) на совещании 30 января 1922 г. под председательством Ф. Э. Дзержинского. Было решено построить одновременно три тепловоза: с электрической, механической и газовой передачами (по системе проф. А. Н. Шелеста с механическим генератором газа). Кроме того, по постановлению Совета Труда и Обороны от 10 марта 1922 г. было создано «Бюро постройки тепловозов системы проф. Я. М. Гаккеля» с участием теплотехнического института и Народного комиссариата путей сообщения (НКПС).

Тепловоз системы Гаккеля был первым в мире тепловозом с электрической передачей и вообще первым магистральным тепловозом, пригодным для эксплуатации. Дальнейшая постройка тепловозов производилась Коломенским заводом, разработавшим и строившим до 1941 г. в кооперации с Харьковским электромеханическим заводом и заводом «Динамо» (Москва) серийные тепловозы Э-ЭЛ типа 2-3-1.

С 1946 г. постройка тепловозов в СССР была возобновлена на Харьковском заводе им. В. А. Малышева. Были выпущены односекционные тепловозы серии ТЭ1 с дизелем Д50 мощностью 736 кВт и двухсекционные тепловозы ТЭ2 с тем же дизелем; с 1955 г. строились двухсекционные тепловозы ТЭЗ с дизелем 2Д100 мощностью 1472 кВт, а затем и более мощные тепловозы типа 2ТЭ10 с дизелями 10Д100 мощностью 2208 кВт.

Ворошиловградским заводом им. Октябрьской революции изготовляются тепловозы серии 2ТЭ116 с четырехтактными форсированными дизелями 5Д49, выпускаемыми ПО «Коломенский завод».

Все выпускаемые в нашей стране тепловозные дизели снабжены системой газотурбинного наддува. В связи с этим производится выпуск ряда типоразмеров турбокомпрессоров. Создание тепловозных дизелей с газотурбинным наддувом большой секционной мощности и топливной экономичности будет способствовать ускорению темпов технического перевооружения железных дорог на базе новейших достижений науки и техники.

ОГЛАВЛЕНИЕ

От авторов

Введение

Глава I Классификация двигателей внутреннего сгорания и рабочие циклы

1. Классификация и схемы работы двигателей внутреннего сгорания

2. Основные параметры рабочего цикла дизелей

3. Тепловой баланс тепловозных дизелей

Глава II Расчет рабочего процесса дизеля

4. Процессы наполнения и продувки четырехтактных и двухтактных дизелей

5. Процессы сжатия, горения и расширения

6. Газотурбинный наддув и охлаждение воздуха после компрессора

7. Процессы выпуска и цилиндре и в системе газотурбинного наддува

8. Расчет газовой турбины

9. Расчет компрессора

Глава III Турбокомпрессоры, воздухоохладители и топливная аппаратура

10. Турбокомпрессоры и приводные компрессоры

11. Охладители наддувочного воздуха

12. Топливные насосы

13. Форсунки

14. Выбор основных конструктивных элементов топливной аппаратуры и совершенствование систем топливоподачи

Глава IV Автоматизация тепловозных дизелей

15. Принципы автоматического регулирования

16. Регуляторы частоты вращения и мощности дизелей

17. Регулирование температур воды, масла и числа работающих цилиндров

18. Средства дистанционного управления, сигнализации и защиты тепловозных дизелей

Глава V Динамика дизеля

19. Силы и моменты, действующие в шатунно-кривошипном механизме

20. Уравновешивание дизеля

21. Крутильные колебания валопровода дизеля

22. Степень неравномерности частоты вращения вала дизеля

Глава VI Шатунно-кривошипные механизмы

23. Коленчатые валы

24 Шатуны и шатунные болты

25. Поршни

26. Поршневые пальцы и верхние подшипники шатунов

27. Поршневые кольца

Глава VII Остовы дизелей и механизмы газораспределения

28. Рамы и блок-картеры

29. Цилиндровые втулки

30. Вкладыши подшипников коленчатого вала

31. Крышки цилиндров

32. Органы газораспределения

33. Привод распределительного вала и вертикальная передача

Глава VIII Вспомогательные системы тепловозных дизелей

34. Системы охлаждения и требования к охлаждающей воде

35. Системы смазки и требования к маслам

Глава IX Особенности конструкции дизелей

36. Основные параметры дизелей

37. Дизели типа Д100

38. Дизели 11Д45 и 14Д40

39. Дизели типа Д49

40. Дизели Д50 и K6S310DR

41. Дизели М756 и 211Д-1

42. Дизели 1ДЧ2 и 1Д6

Глава X Тенденции совершенствования конструкции дизелей

43. Оценка технического уровня и основные требования к дизелям

44. Развитие тепловозных дизелей

45. Унификация тепловозных дизелей

46. Применение новых видов топлива в тепловозных дизелях

Глава XI Условия работы дизелей на тепловозе

47. Характеристики работы дизелей

48. Совместная работа дизеля и агрегатов наддува на неноминальных режимах

49. Определение среднеэксплуатационной экономичности дизелей

50. Работа дизелей на холостом ходу и малых нагрузках

51. Переходные процессы тепловозных дизелей

Глава XII Влияние эксплуатационных факторов на работу дизелей

52. Атмосферные условия

53. Сопротивления газовоздушного тракта

54. Изменения температуры наддувочного воздуха, масла и воды

55. Техническое состояние и основные неисправности дизелей в эксплуатации

Глава XIII Надежность, техническая диагностика, ремонтопригодность

56. Надежность дизелей и пути ее обеспечения

57. Системы технической диагностики

58. Ремонтопригодность дизелей в эксплуатации

Глава XIV Методы и средства испытаний

59. Виды и методы испытаний дизелей

60. Математическое планирование и обработка эксперимента

61. Методы и приборы для испытаний дизелей

Глава XV Защита окружающей среды от вредных воздействий работы тепловозных дизелей

62. Ограничение токсичности отработавших газов

63. Ограничение дымности отработавших газов

64. Снижение шума и вибраций дизелей

Глава XVI Принципиальные схемы и основы расчета газотурбинных установок

65. Схемы и циклы транспортных газотурбинных установок

66. Термодинамический расчет газотурбинной установки

67. Анализ основных параметров газотурбинной установки

Глава XVII Расчет основных элементов газотурбинных двигателей и схемы силовых установок газотурбовозов и турбопоездов

68. Особенности расчета многоступенчатых газовых турбин и осевых компрессоров

69. Работа турбины на переменных режимах

70. Камеры сгорания

71. Переменные режимы работы и регулирование газотурбинных установок

72. Схемы и конструкции силовых установок газотурбовозов и турбопоездов

Список литературы

Предметный указатель

Смотрите другие книги по тепловозам

|